Kiểm soát hiện trường sản xuất, xác định “thủ phạm” làm tăng giá thành

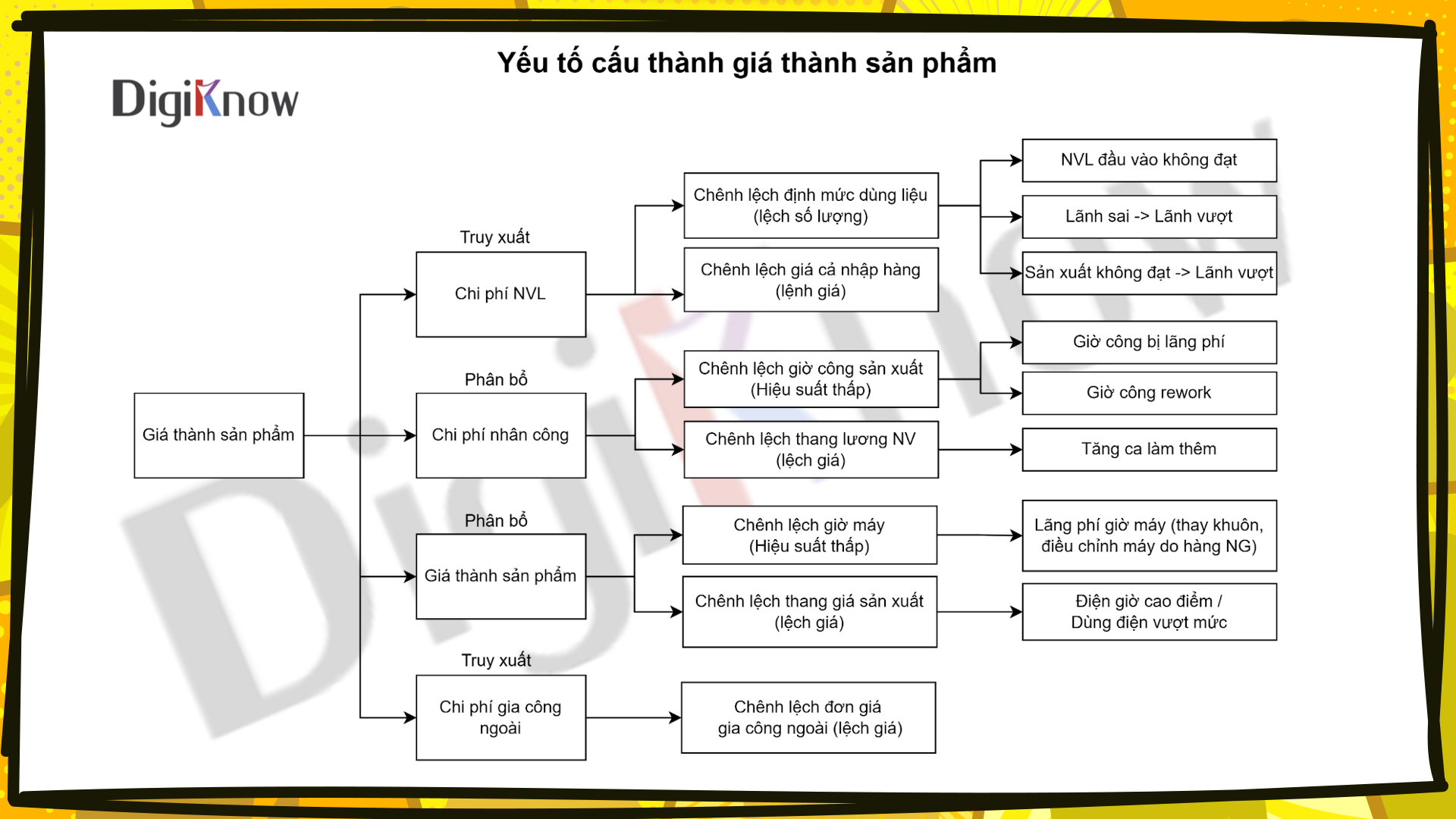

Giá thành một sản phẩm chủ yếu được chia thành bốn hạng mục: nguyên vật liệu, nhân công, chi phí sản xuất và chi phí gia công ngoài. Tuy nhiên, các yếu tố này lại có thể triển khai thành nhiều hạng mục chi tiết khác, chẳng hạn như định mức nguyên vật liệu, chênh lệch giờ công sản xuất, lương làm ngoài giờ, v.v. Mỗi hạng mục này đều là một khoản chi phí. Khái niệm là thế, nhưng làm thế nào để xác định được thủ phạm gây lãng phí tại nơi sản xuất để cải tiến, mới là điều mà mọi doanh nghiệp hướng đến.

Thời thế không ngừng thay đổi, duy nhất không đổi là mục tiêu theo đuổi “lợi nhuận”!

Phương pháp làm việc trước đây và thành công đạt được ngày trước không phải lúc nào cũng đúng, đặc biệt là trong bối cảnh hiện nay, khi mô hình sản xuất đơn chiếc, đa chủng loại và đơn hàng tùy chỉnh theo nhu cầu đang dần trở thành chủ đạo, doanh nghiệp không thể cứ thế sản xuất số lượng lớn rồi trữ kho dự phòng như trước nữa. Không chỉ thế, điều này rất có khả năng dẫn đến một vấn đề trực tiếp nhất là: tỉ lệ hoàn thành đơn hàng không cao, và nảy sinh một vài vấn đề khác. Tại bài viết này, chúng ta sẽ thông qua một câu chuyện thực tế để cùng điểm qua những chia sẻ từ các thành viên làm việc tại nhà máy chuyên đúc và rèn (sau đây gọi tắt là công ty SMR).

CHI PHÍ GIA TĂNG, AI CHỊU TRÁCH NHIỆM?

Đơn hàng không thể hoàn thành theo kế hoạch

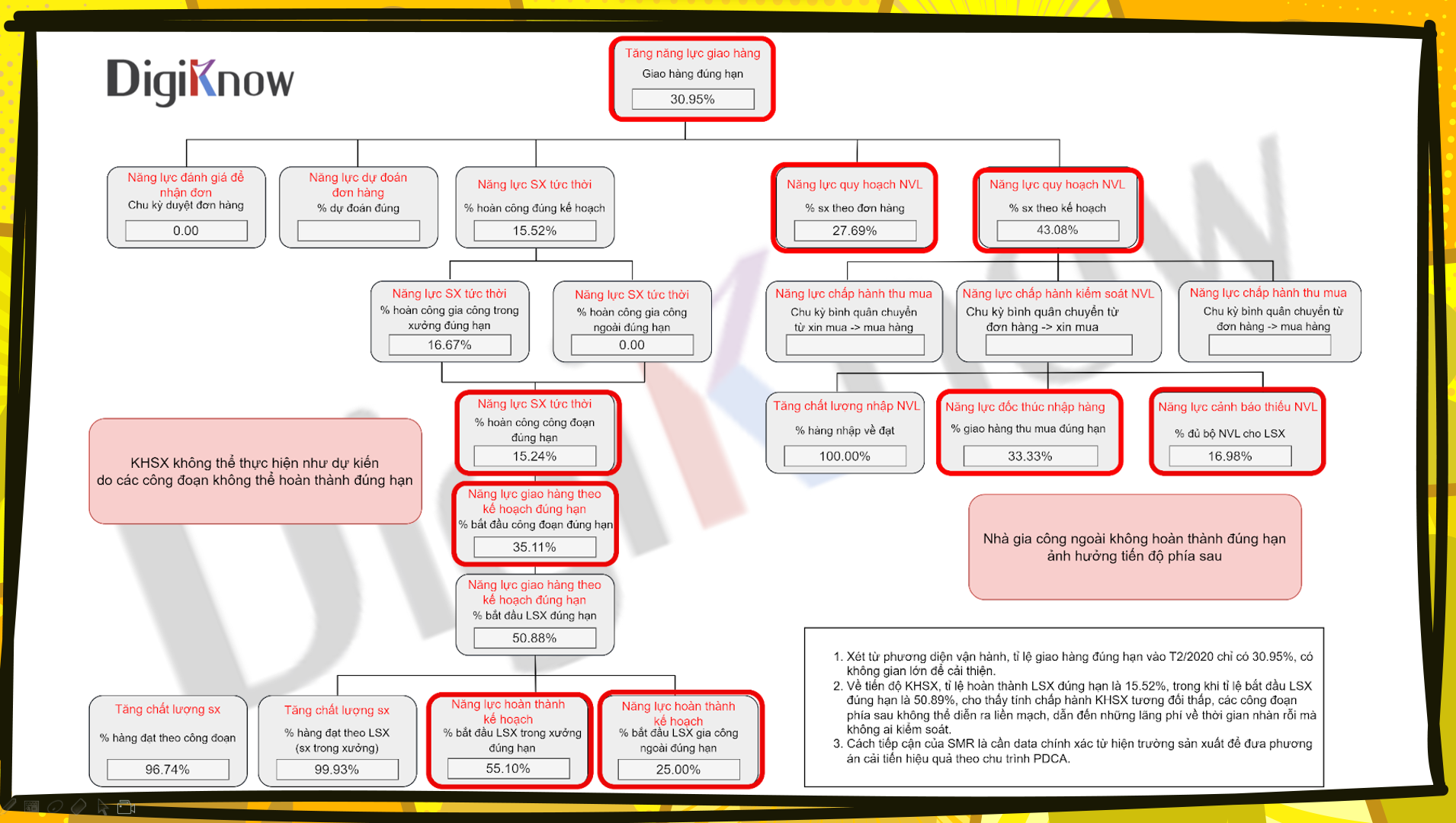

Khi ông chủ của SMR thấy tỉ lệ giao hàng đúng hạn chỉ có 30%, ngoài việc đau đầu ra, việc ông quan tâm nhất là đi đâu để tìm nguyên nhân cốt lõi của vấn đề? Trước tiên, xét từ góc độ cam kết giao hàng, khi doanh nghiệp đưa ra cam kết giao hàng dựa trên mô hình vận hành của trước đây, thì đã đang tạo “cơ hội” cho việc không thể giao hàng đúng hẹn xảy ra!

Trước đây, kế hoạch sản xuất được lập ra cho mô hình sản xuất hàng loạt, nó khác rất nhiều so với mô hình sản xuất đơn chiếc và lô lẻ có đa dạng quy trình công nghệ, vì vậy sẽ có nhiều tình huống mà trước đây chưa từng gặp phải tại hiện trường sản xuất. Nếu dùng các tiêu chuẩn hiện có để đưa ra cam kết ngày giao, tự nhiên sẽ có sự sai lệch và kết quả là ngày giao hàng không được như dự kiến.

Không có cơ chế hoàn chỉnh, việc kiểm soát nguyên liệu không thể triển khai hiệu quả

Việc đơn hàng không được giao đúng hẹn không thể chỉ xuất phát vì một nguyên nhân, mà cần phải xem xét và phân tích toàn diện.

Trở về với SMR, thời điểm đó, SMR sản xuất sản phẩm có quy cách chuẩn, và không thiết lập cơ chế lãnh liệu hoàn chỉnh, thêm vào việc quản lý kho và lãnh liệu theo kiểu “nửa vời”, không có tính hệ thống và thiếu sự kiểm soát chặt chẽ, đã khiến người quản lý nếm nhiều quả đắng khi mô hình sản xuất khác đi, anh ấy nói rằng: “nhiều nguyên liệu không thể chỉ nhìn bằng mắt là có thể tìm và đối chiếu được nữa.”

Một câu chuyện từ doanh nghiệp khác cũng đáng tham khảo, bên ấy đã dùng cách viết những nguyên liệu cần sử dụng trên giấy dán tường và dán lên bàn làm việc của quản lý kho! Hoàn toàn không lo lắng tờ giấy mong manh ấy có bị gió thổi bay hay người quản kho có bỏ sót hay không, thực sự là một công ty trông cậy rất nhiều vào sự ăn ý của nhân viên.

Quản lý khuôn và thiết bị không đúng cách, dẫn đến dừng sản xuất và chất lượng không ổn định

Điều đáng sợ nhất trong sản xuất là ngừng máy bất thường, có rất nhiều nguyên nhân dẫn đến ngừng máy, hỏng khuôn là một trong số đó. SMR cũng phải đối mặt với tình thế tiến thoái lưỡng nan tương tự: nhân viên không chấp hành đầy đủ việc bảo trì, hồ sơ khuôn không hoàn chỉnh. Ngay cả khi nhân viên nhận lãnh khuôn cũng không biết khuôn đã được bảo dưỡng hay chưa, trong khi có rất nhiều lúc, phải sản xuất xong mới phát hiện khuôn bị hư hỏng, dẫn đến phải rework hoặc báo phế.

Có người sẽ nói rằng kiểm tra phiếu lãnh liệu và mẫu báo cáo công việc là được, nhưng trên thực tế, những ai từng làm việc trên dây chuyền sản xuất đều biết rằng, rất nhiều lúc, báo cáo công việc của nhân viên đều là “hồi ký”, có ghi nhận đã là may mắn, có người thậm chí không nhớ báo cáo hoặc sẽ viết bừa, vì vậy mà giá trị tham khảo của dữ liệu này không cao.

Tổng hợp tất cả các lý do thì khi qua khâu kiểm tra chất lượng, sản phẩm sẽ bị đánh giá là lỗi do hư hỏng khuôn. Trong khi trên thực tế, nguyên nhân thực sự là hàng loạt các tác động phía trước đã khiến cho chất lượng sản phẩm không đạt, chậm tiến độ, và đương nhiên kết quả cuối cùng là giao hàng chậm, hậu quả là khiếu nại từ khách hàng, thậm chí là mất khách hàng.

Vô số vấn đề khác

Theo chia sẻ của khách hàng, mỗi khi nhận đơn đặt hàng, nội bộ sẽ phát hiện bị thiếu một nguyên liệu nào đó, song đến khi kiểm kê kho thì hàng tồn lại nhiều đến lạ thường, hàng báo phế có đến hơn 5 triệu món. Tuy nhiên, khi thấy con số này, người quản kho không dám làm gì mạnh tay, thay vào đó là phân bổ ra mỗi năm báo phế một ít. Tình trạng này nếu không được giải quyết sẽ trở thành một vòng tuần hoàn ác tính: Chi phí tồn kho tăng, tỷ lệ sử dụng không gian thấp, v.v. những điều này cũng toàn là chi phí, là tiền bạc…

Vậy theo bạn, yếu tố lớn nhất tại hiện trường sản xuất gây ảnh hưởng đến giá thành là gì? Cần giải quyết như thế nào?

Giải quyết từ căn nguyên vấn đề

Từ trường hợp của SMR, chúng ta có thể chốt lại những thủ phạm chính khiến chi phí của SMR gia tăng như sau: Chi phí nguyên vật liệu tăng, thời gian ngừng hoạt động kéo dài, khấu hao máy móc, v.v. Trong khi những yếu tố có thể kiểm soát ngay tại hiện trường sản xuất chính là quy trình gia công và chi phí. Do đó, SMR đã thực hiện những việc sau:

1. Thiết lập cơ chế chuyển giao theo lô nhỏ, giúp tăng tốc đáng kể sự liền mạch trong sản xuất.

2. Sử dụng công cụ phần mềm hỗ trợ hiệu quả cho việc điều chỉnh tham số, việc lưu trữ kinh nghiệm của các thợ bậc thầy giúp công nhân có thể áp dụng các mô hình tham số gia công đã được kiểm chứng, giảm thiểu lãng phí cho những lần thử sai.

3. Tích hợp công nghệ IOT để kích hoạt cơ chế phản hồi tức thời tình trạng máy móc, giúp cắt giảm thời gian chờ đợi do tình trạng bất thường.

4. Thiết lập cơ chế bảo trì định kỳ cho máy và khuôn và kiểm soát việc thực hiện qua phần mềm, từ đó giảm thiểu triệt để tần suất sự cố do máy móc.

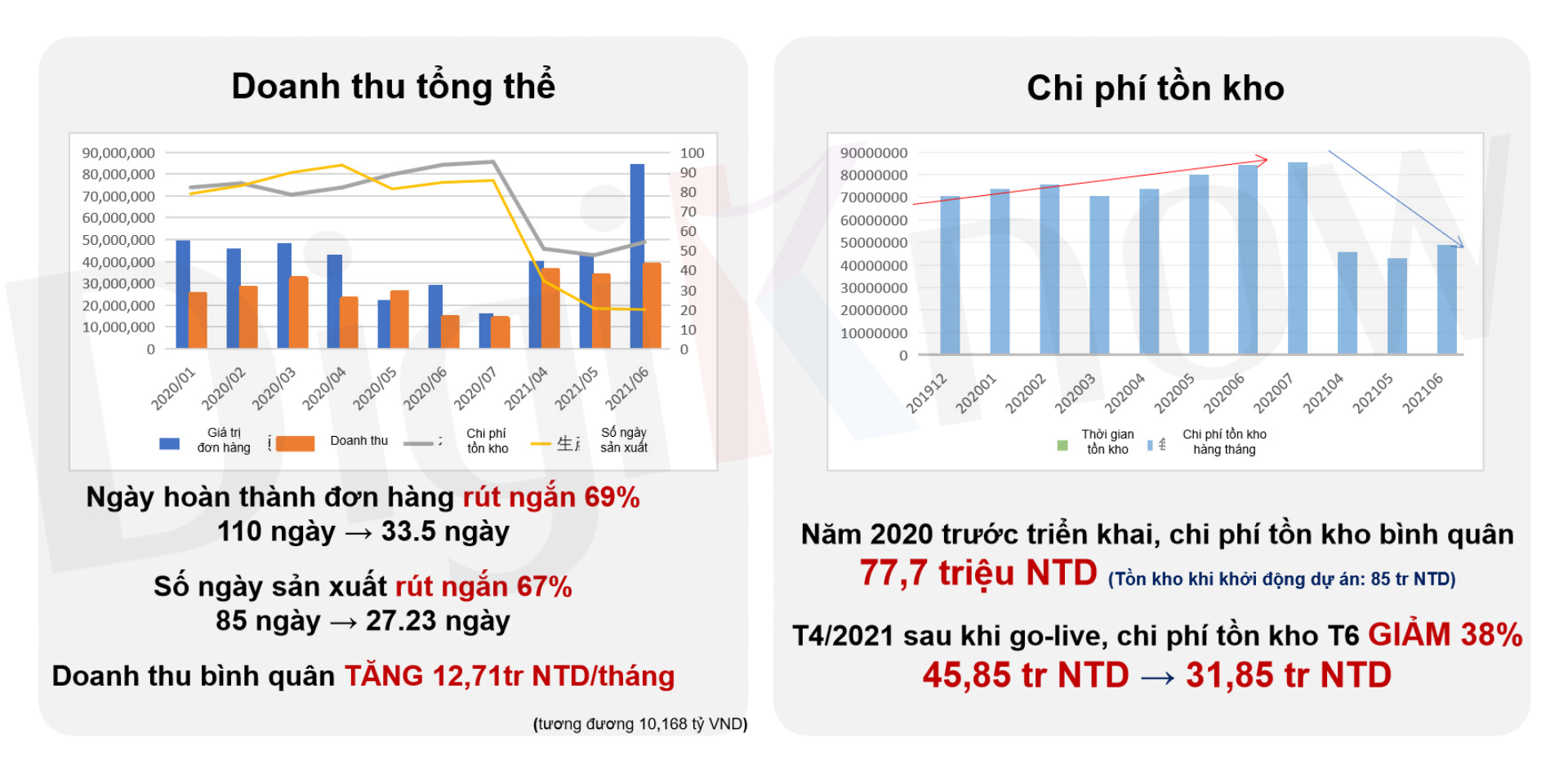

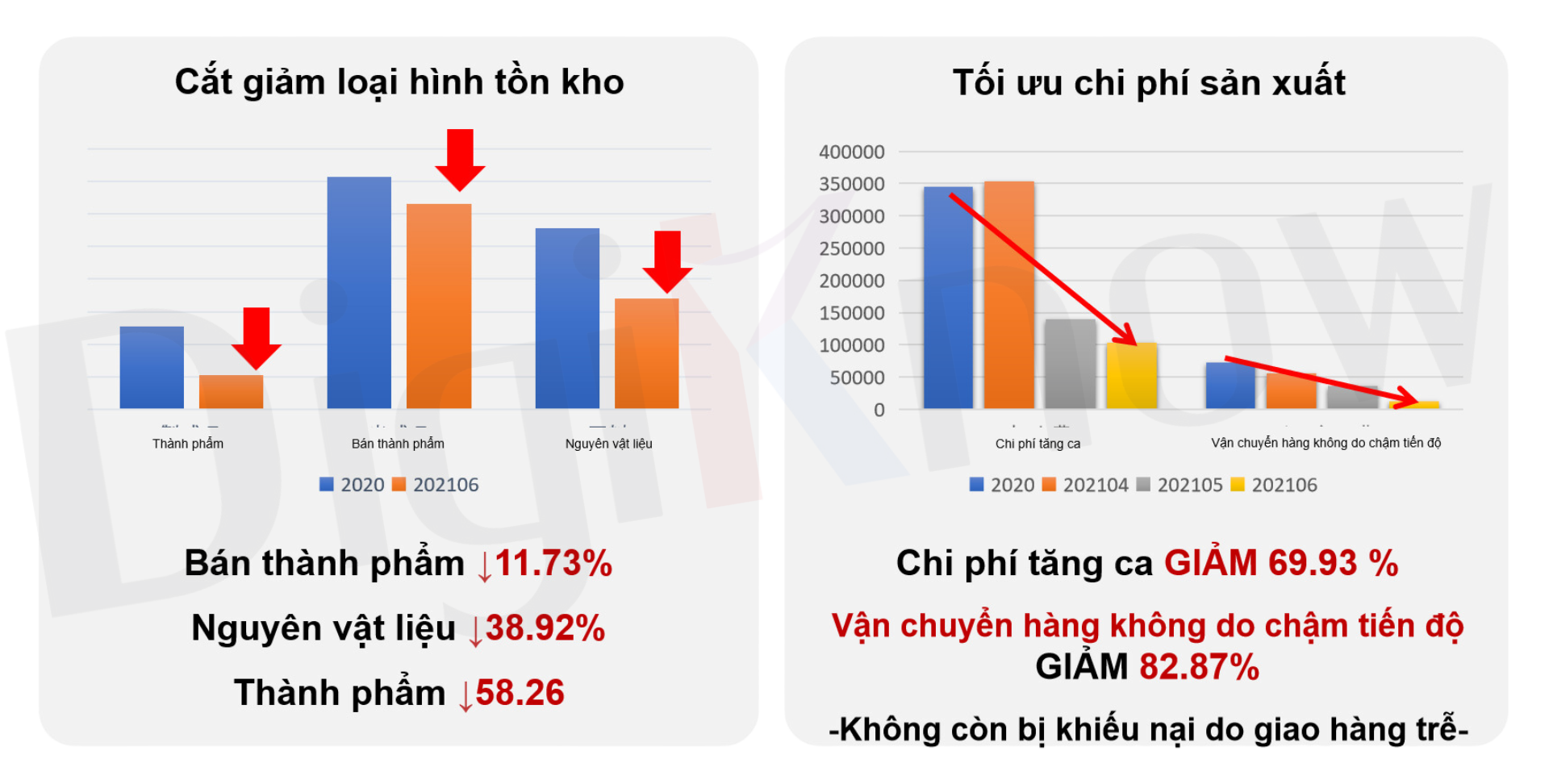

Tới đây, hãy cùng xem những hiệu quả mà SMR đã gặt hái được sau những nỗ lực cải tiến:

“GIÁ THÀNH” là chìa khóa tạo nên lợi nhuận của một doanh nghiệp!

Đối với ngành sản xuất, cấu trúc giá thành phức tạp hơn nhiều so với các ngành khác: từ nguyên liệu đầu vào, nhân lực, đến hậu cần, tiếp vận… đều là một phần của chi phí. Loại hình sản xuất khác nhau lại có nhiều điều kiện khác nhau trong quá trình gia công, làm thế nào để kiểm soát chi phí tổng thể từ đầu nguồn, quy trình, hậu cần đến bán hàng… chính là chìa khóa mang lại lợi ích thực tế và tăng trưởng ổn định cho doanh nghiệp.

SMR đã làm được, còn bạn? Bạn sẽ làm gì để xác định “thủ phạm” làm tăng chi phí trong nhà máy của mình? Nếu có một giải pháp hỗ trợ bạn giám sát máy, nhận cảnh báo bất thường, theo dõi sản lượng thực tế trên App điện thoại, ứng dụng thực tiễn giá trị số, bạn có mạnh dạn trải nghiệm?

Nhanh tay nắm bắt cơ hội DÙNG THỬ MIỄN PHÍ 3 THÁNG giải pháp AIoT Cloud – Phần mềm được phát triển cho nhu cầu tích hợp IOT và thiết kế theo hình thức linh hoạt, phù hợp cho nhiều quy mô doanh nghiệp và dễ dàng mở rộng tùy theo nhu cầu sử dụng, giúp bạn giải quyết các vấn đề về quản lý sản xuất.

**Click để nhận suất dùng thử >> https://forms.gle/h4QwwccuctuUHCY47

Follow us