Phương án giải quyết vấn đề sản xuất “nhiều mẫu mã – lô hàng nhỏ”

| Theo thống kê, số lượng doanh nghiệp vừa và nhỏ hiện nay chiếm 97,4% tổng số doanh nghiệp cả nước. Các doanh nghiệp này đang phát triển với một tốc độ vượt bậc nhưng vẫn còn gặp nhiều khó khăn. Tuy một số doanh nghiệp đã áp dụng công nghệ robot, thiết bị tự động hóa nhưng vẫn còn một khoảng cách để hướng tới mục tiêu sản xuất thông minh. |

Đối với ngành công nghiệp sản xuất, mô hình sản xuất hàng loạt trước đó chiếm tỷ lệ cao nhất. Nhưng với thị trường hiện nay, do nhu cầu của khách hàng ngày càng đa dạng nên các ngành nghề đã được chia nhỏ, sự cạnh tranh giữa các doanh nghiệp ngày càng gay gắt. Vì vậy, việc sản xuất “nhiều mẫu mã và lô hàng nhỏ” đã trở thành một xu hướng lựa chọn.

Mô hình sản xuất “nhiều mẫu mã-lô hàng nhỏ” thường gặp phải những vấn đề sau:

❶ Sản phẩm thay đổi thường xuyên.

❷ Thời gian giao hàng tương đối gấp.

❸ Do tính tự động hoá sản xuất chưa cao nên việc lập kế hoạch sản xuất vẫn còn gặp nhiều khó khăn. Ngoài vấn đề nguyên liệu và bán thành phẩm, mặt khác doanh nghiệp phải đối mặt với vấn đề số lượng của lệnh sản xuất.

❹ Doanh nghiệp cần chuẩn bị nhiều nguyên liệu, bán thành phẩm và thành phẩm để ứng phó với vấn đề thời gian giao hàng gấp. Cộng thêm tốc độ sản phẩm thay đổi nhanh dẫn tới khả năng phát sinh tình huống tồn đọng kho hàng sau khi đã chuẩn bị đầy đủ.

❺ Luồng thông tin nội bộ của doanh nghiệp không thông, nhất, kết quả là vật tư nhà máy nhận được từ nhà cung ứng và bộ phận thu mua vẫn còn là phiên bản cũ.

Đối mặt với các vấn đề trong sản xuất,

bằng công cụ quản lý và dữ liệu hệ thống

làm thế nào để giúp doanh nghiệp nâng cao

năng lực cạnh tranh, cắt giảm chi phí ?

① Làm thế nào để quản lý các đơn đặt hàng tùy chỉnh? |

|---|

Sản phẩm chịu sự tác động của thị trường rất nhiều, do đó hiện trường sản xuất phải điều chỉnh theo. Khách hàng thay đổi đơn hàng thường xuyên, hoặc doanh nghiệp cần xử lý các tình huống chèn đơn hàng gấp, điều này sẽ làm gián đoạn kế hoạch sản xuất ban đầu. Hầu hết các doanh nghiệp sản xuất áp dụng phương pháp JIT cho chu kỳ giao hàng ngắn dẫn đến việc không giao hàng đúng hạn.Chu kỳ giao hàng, khối lượng đơn hàng, phương thức vận chuyển hàng v.v… đều khác nhau. Do quá nhiều thông tin phải xử lý, nhân viên quản lý sản xuất mỗi ngày đều rất “bận rộn”.

| ▐ Với chu kỳ giao hàng ngắn, thời gian cận kề hoặc không theo tiêu chuẩn, bạn có thể giải quyết như sau: | |

| ► | Phân phát lệnh sản xuất thông qua SRM (Hệ thống quản lý nhà cung cấp), lập kế hoạch sản xuất tương ứng nhằm giảm thiểu những thay đổi trong đơn đặt hàng khẩn cấp, hạn chế sự tổn thất quá mức. |

| ► | Phân loại các linh kiện dùng chung hay tiêu chuẩn, đồng thời áp dụng trong hệ thống PLM để nâng cao hiệu quả trong quá trình chuẩn bị vật liệu. |

| ► | Tích hợp hệ thống ERP và hệ thống MES, nhằm thực hiện quản lý chính xác các nguyên vật liệu sản xuất. Một khi khách hàng thay đổi đơn hàng, hệ thống có thể điều chỉnh kế hoạch sản xuất một cách nhanh chóng, đồng thời rút ngắn chu kỳ sản xuất. |

| ► | Tích hợp luồng thông tin giữa bộ phận kinh doanh và hậu cần của bên thứ ba, nhằm kiểm soát hiệu quả tốc độ giao hàng đúng hạn. |

② Với mẫu mã đa dạng mình phải sắp xếp kế hoạch như thế nào? |

|---|

Do nhiều đơn đặt hàng thuộc dạng “lô hàng nhỏ, nhiều mẫu mã”, vấn đề tùy chỉnh của khách hàng khá là đa dạng, điều này hạn chế mô hình sản xuất hàng loạt của doanh nghiệp. Nên bộ phận quy hoạch chỉ có thể dùng Excel để sắp xếp kế hoạch sản xuất. Nhưng việc giám sát tiến độ kế hoạch sản xuất còn nhiều hạn chế như: có lệnh sản xuất nào đang thi hành? tiến độ ra sao? những công đoạn nào chưa triển khai hay đã hoàn thành? tỷ lệ đạt và không đạt tiêu chuẩn? Tiến độ sản xuất không như kế hoạch đưa ra, mọi công đoạn đều thúc đẩy bởi “thao tác thủ công”.

| ▐ Với các vấn đề “nhiều mẫu mã, khó khăn trong việc lập kế hoạch sản xuất”, bạn có thể giải quyết như sau: | |

| ► | Thiết lập hệ thống quản lý vòng đời sản phẩm PLM, hệ thống R&D tiêu chuẩn, để thống nhất quản lý và trình bày các dữ liệu như cấu trúc sản phẩm, mối quan hệ lắp ráp và quy trình sản xuất. Tạo điều kiện cho việc trình bày, trích lọc dữ liệu mọi lúc mọi nơi. Đồng thời nâng cao hiệu suất khi thiết lập các công đoạn gia công. |

| ► | Thực hiện kiểm soát hiện trường sản xuất thông qua hệ thống MES. Chúng ta có thể sắp xếp và thiết lập các bộ phận chung, xem xét tổ hợp BOM nâng cấp (super BOM), khả năng thực hiện v.v. Nhờ đó rút ngắn chu kỳ sản xuất một cách hiệu quả. |

| ► | Thông qua sự tích hợp chặt chẽ giữa hệ thống ERP và MES, điều này cho phép doanh nghiệp thực hiện công việc kiểm soát, thống kê và phân tích mọi chi tiết trong từng khâu sản xuất theo thời gian thực. Đồng thời trình bày dữ liệu thông qua bảng điện tử Kanban, nhờ đó tối ưu hóa năng lực sản xuất. |

③ Cách ứng phó với vấn đề thiết kế sản phẩm thay đổi thường xuyên ! |

|---|

Với các đơn hàng thiết kế phi tiêu chuẩn, sẽ trải qua quy trình như: thiết kế, thử nghiệm và chính thức sản xuất. Đồng thời, doanh nghiệp phải đối mặt với vấn đề thời gian sản xuất gấp, khó khăn trong việc truy xuất sản xuất, báo cáo công việc và chi phí không thể kiểm soát (thời gian sản xuất có chính xác không? có phát sinh lãng phí gì không? đơn hàng nào tốn nhiều thời gian nhất ?).

| ▐ Tận dụng các công cụ sau, bạn có thể hoàn thành báo công và truy xuất sản xuất hiệu quả: | |

| ► | Thông qua mạng lưới thiết bị và giải pháp cảm biến để thu thập các thông tin về nhân viên, máy móc, vật liệu, phương pháp và các công đoạn trong nhà máy, nhằm hạn chế sự sai sót dữ liệu và lãng phí chi phí do báo cáo thủ công gây nên. |

| ► | Nếu có điều kiện, bạn có thể áp dụng công nghệ RFID cho các nguồn sản xuất hiện có (thiết bị, vật liệu, linh kiện v.v.), phản ánh trạng thái vật liệu theo thời gian thực (nhàn rỗi, đang xử lý, hoàn thành v.v.). Nhờ đó phản ánh những thông tin chính xác, khả thi, minh bạch về kế hoạch sản xuất theo thời gian thực, tính toán chi phí sản xuất chính xác hơn. |

Sản xuất linh hoạt là một trong những phương pháp hiệu quả để nâng cao hiệu suất trong mô hình “nhiều mẫu mã-lô hàng nhỏ”, và cũng là một biện pháp cho phép doanh nghiệp chuyển sang chế độ sản xuất số hóa và thông minh hóa. Trong quá trình thúc đẩy sản xuất thông minh, ngoài các chính sách chính phủ, doanh nghiệp cần phát huy tiềm năng phát triển chính mình; ngoài sự hỗ trợ từ các cơ quan dịch vụ ngoài bộ,doanh nghiệp cần có sự hoạch định về nhu cầu phát triển của chính doanh nghiệp.

Lấy “nhiệm vụ sản xuất” làm chủ đạo,

Digiwin hỗ trợ doanh nghiệp thực hiện sản xuất linh hoạt !

Nhu cầu sản xuất tùy chỉnh ngày càng nổi trội, vấn đề nhiều mẫu mã, lô hàng nhỏ, thời gian giao hàng ngắn, đã mang lại những thách thức và khó khăn trong việc quản lý sản xuất. Các doanh nghiệp cần xây dựng một nền tảng vận hành sản xuất thống nhất, bao gồm các nội dung: điều độ công việc, năng lực sản xuất, định nghĩa sản phẩm, thông tin lịch sử và thiết bị sản xuất v.v…để quản lý các bộ phận về thiết bị, nhân viên và hệ thống CNTT.

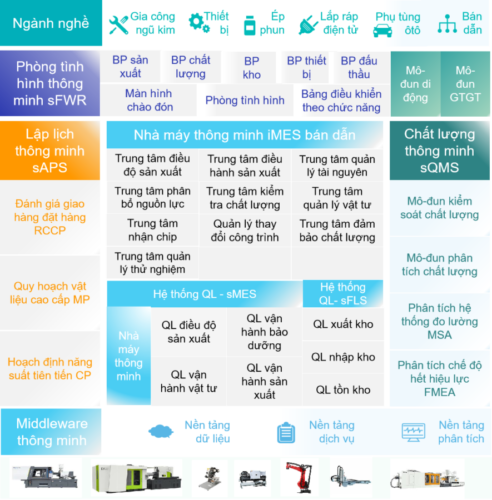

| Digiwin cung cấp giải pháp nhà máy thông minh hỗ trợ doanh nghiệp thực hiện số hóa và thông minh hóa. Giải pháp này tích hợp các bộ phận trong doanh nghiệp từ thiết bị, điều khiển, thực thi và quản lý vận hành cho các ngành nghề trong lĩnh vực chất bán dẫn, lắp ráp điện tử, gia công ngũ kim, thiết bị cơ khí, phụ tùng ô tô, sản phẩm ép phun và các ngành công nghiệp khác. Digiwn luôn sãn sàng hỗ trợ các doanh nghiệp sản xuất trên con đường chuyển đổi và nâng cấp thông minh hóa. |

| —————————————————————————————§ END §————————————————————————————— |

Digiwin Software ASEAN

Official Youtube channel

Digiwin Software Việt Nam

Official Facebook fanpge

Digiwin Software Việt Nam

Zalo Official Account