Một bài viết giúp bạn hiểu tất tần tật về OEE (Overall Equipment Effectiveness)

MENU

1. Khái niệm OEE

2. Công thức tính OEE

3. Bản chất của OEE

4. Phân tích tổn thất từ OEE

5. Khó khăn trong tính toán OEE và phương pháp giải quyết

6. Công thức OEE khi kết hợp với TEEP

7. Các vấn đề thường gặp của doanh nghiệp về OEE

1. Khái niệm OEE:

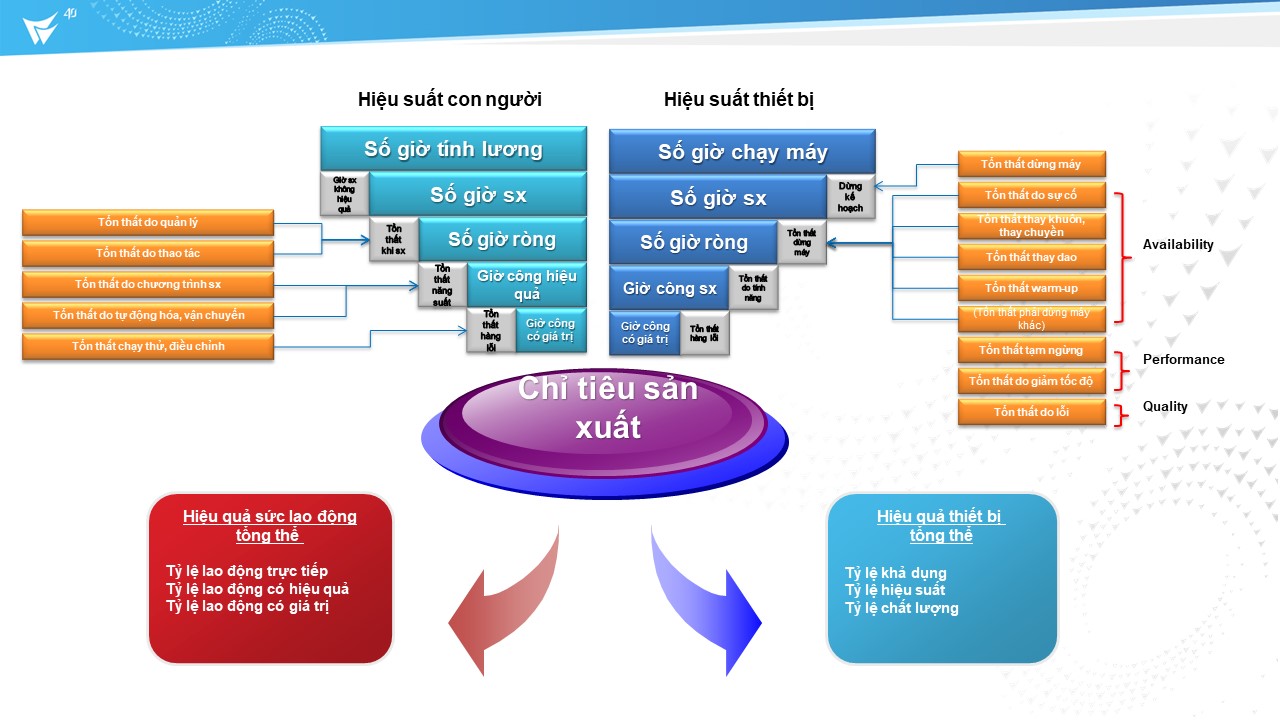

OEE (Overall Equipment Effectiveness), tức hiệu quả thiết bị tổng thể, là chỉ số xác định tỷ lệ phần trăm thời gian sản xuất theo kế hoạch thực sự hiệu quả.

Được thiết kế để đáp ứng kế hoạch TPM (Total Productive Maintenance), bằng việc theo dõi chính xác các tiến trình hướng tới “sản xuất hoàn hảo”.

2. Công thức tính OEE:

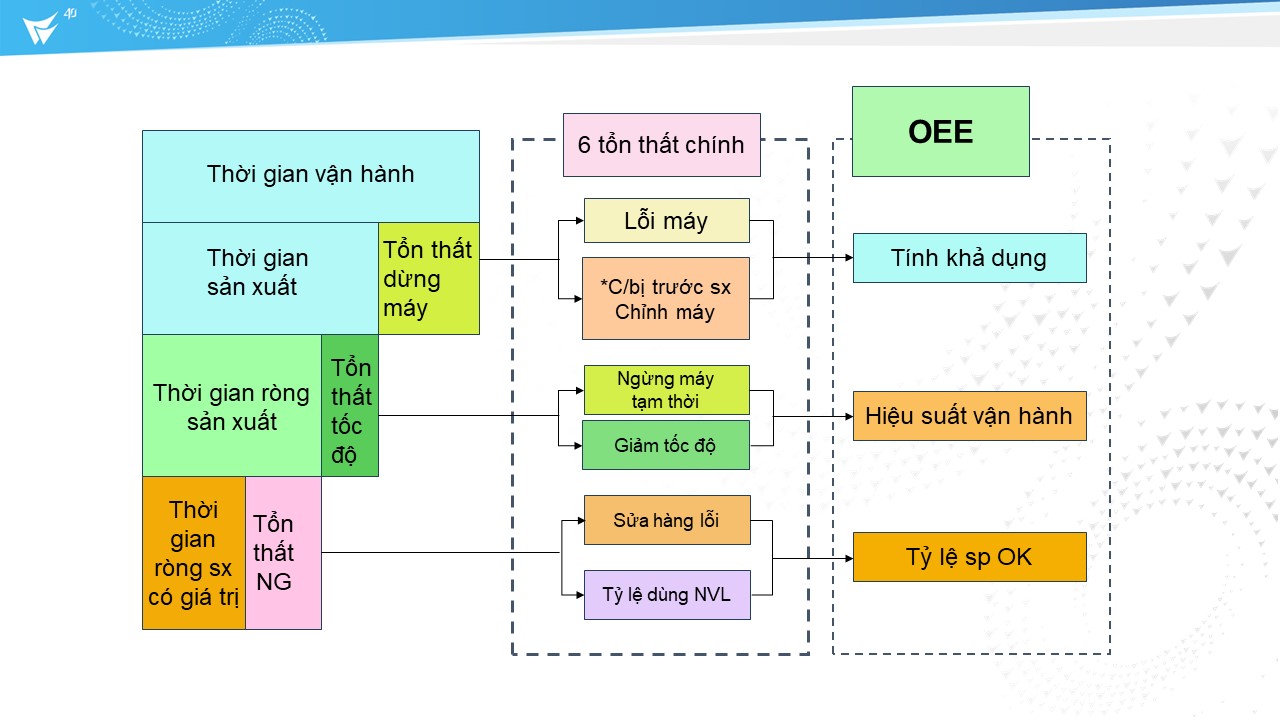

OEE = A x P x Q = Tỷ lệ khả dụng x Hiệu suất x Tỉ lệ chất lượng

Trong đó:

- Tỷ lệ khả dụng phản ánh mức sử dụng thời gian của thiết bị

- Tỷ lệ hiệu suất phản ánh tính năng vận hành của thiết bị

- Tỷ lệ chất lượng phản ánh mức làm việc hiệu quả của thiết bị

Ngược lại, tỷ lệ khả dụng cũng đo lường tổn thất trong thời gian ngừng hoạt động do lỗi thiết bị, điều chỉnh máy, v.v… Tỷ lệ hiệu suất đo lường tổn thất hiệu suất do tắt thiết bị trong thời gian ngắn, chạy không tải, giảm tốc độ, v.v… Tỷ lệ chất lượng đo lường tổn thất về sản phẩm không đạt chất lượng (sản phẩm NG).

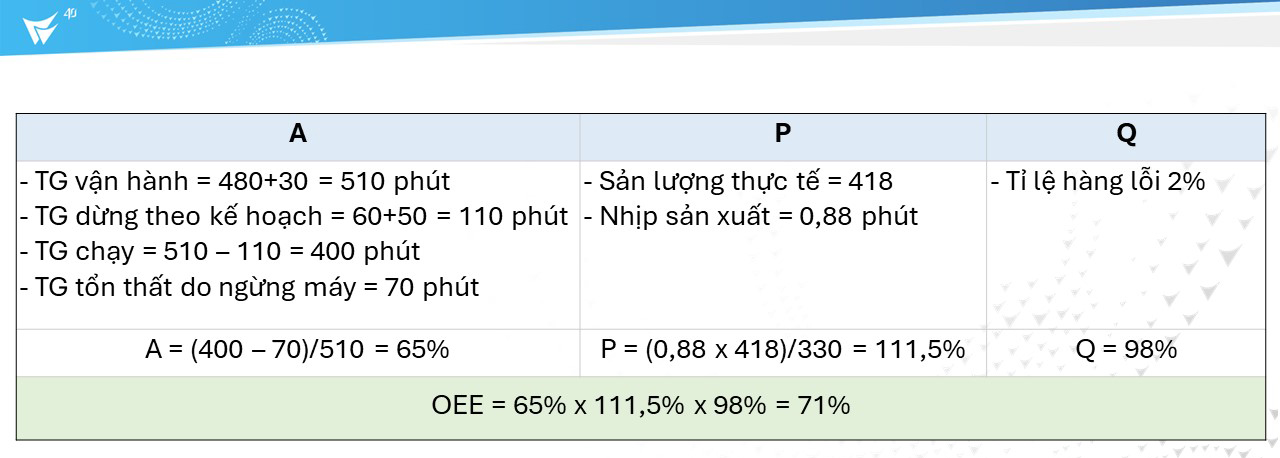

Ví dụ:

Một nhà máy hoạt động 8 tiếng/ngày, nghỉ trưa 1 tiếng, mỗi buổi sáng mất khoảng 20 phút để họp và kiểm tra máy trước khi sản xuất, nghỉ giữa giờ 15 phút vào mỗi buổi sáng và chiều.

Một thiết bị do nhu cầu đơn hàng phải tăng ca 30 phút mỗi ngày, chu kỳ sản xuất lý tưởng của thiết bị là 0,88 phút, trong điều kiện lý tưởng sẽ sản xuất được 579 con hàng, nhưng thực tế chỉ sản xuất được 418 con hàng. Ngoài ra, thời gian thay dao và sự cố ngừng máy là 70 phút.

Tỉ lệ hàng lỗi 2%.

Hỏi OEE của thiết bị này là bao nhiêu?

Đáp án

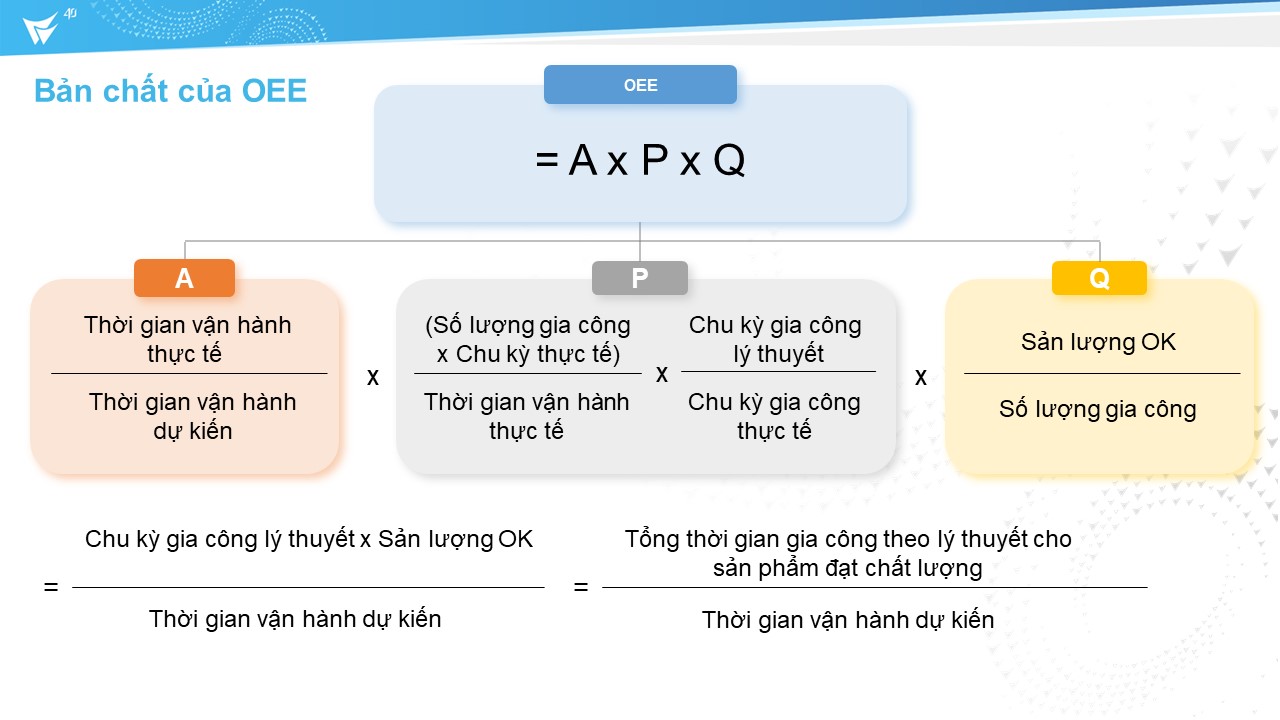

3. Bản chất của OEE:

Nếu xem xét ý nghĩa thiết yếu của OEE, thì đó thực chất là phần trăm thời gian lý thuyết và thời gian vận hành được sử dụng để sản xuất trong chu trình tính toán.

Lưu ý rằng khi mở rộng công thức OEE, ta sẽ có:

Và đây, cũng chính là tỷ lệ giữa đầu ra thực tế với đầu ra lý thuyết trong thời gian tải.

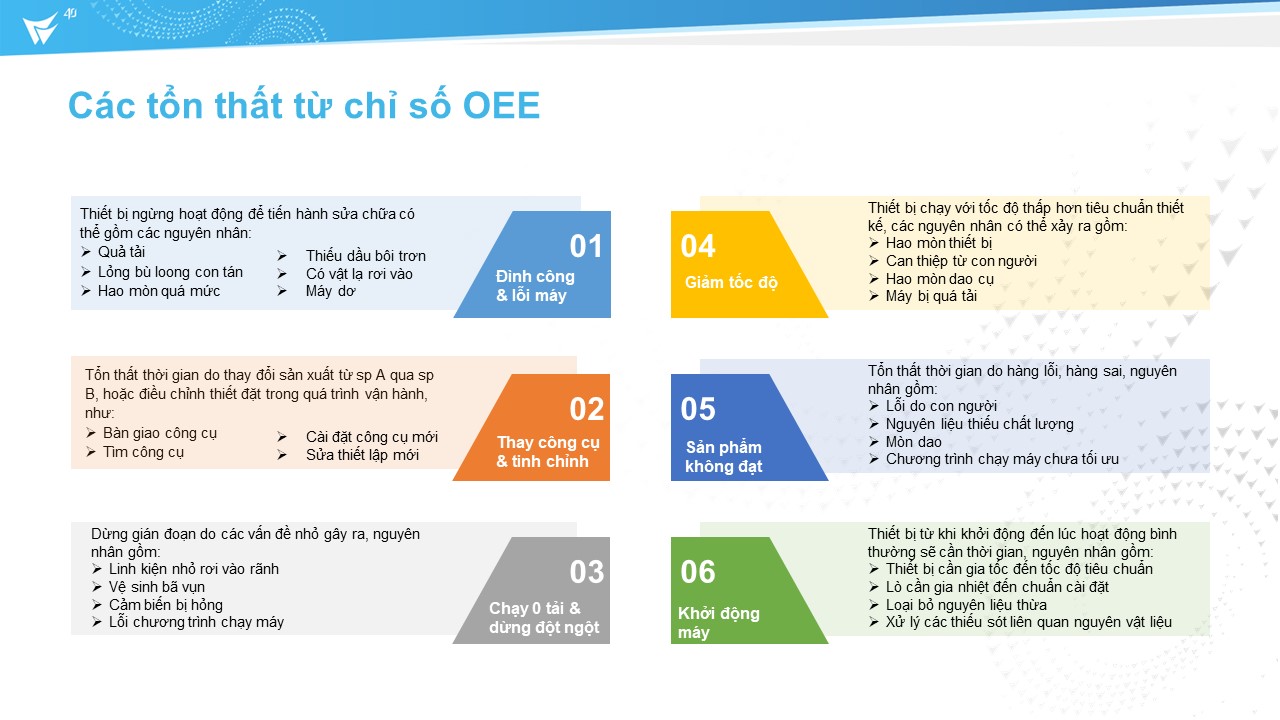

4. Phân tích tổn thất từ OEE:

Nếu như cách tính có thể đơn giản như vậy, tại sao còn phải sử dụng công thức phức tạp? Trên thực tế, việc tính toán OEE không phải là mục đích, mà quan trọng là thông qua đó để phân tích sáu tổn thất chính.

Chỉ số OEE thấp có thể do nhiều nguyên nhân gây ra, và mức độ tác động của từng nguyên nhân đến OEE có thể khác nhau. Trong quá trình tính toán các “tỷ lệ” khác nhau ấy, ta sẽ tìm thấy các loại tổn thất tương ứng được phản ánh thông qua đó.

Hơn nữa, chúng ta cũng có thể kết hợp sử dụng các phương pháp phân tích PM (P-M Analysis) để phân tích nguyên nhân khiến OEE bị thấp.

**Chú thích:

· P: Phenomena (hiện tượng) và Physical (vật lý)

· M: Mechanism (cơ lý) và Man (con người)

Ví dụ: khi chỉ số OEE của thiết bị không cao, và ta nhìn thấy từ việc tính toán OEE là do tỷ lệ khả dụng thấp, vậy sẽ khoanh vùng và tìm hiểu vì sao thời gian khả dụng không cao, sau ta phát hiện là do lỗi thiết bị gây ra, và tiếp tục phân tích cho đến khi tìm ra nguyên nhân gốc rễ.

5. Khó khăn gặp phải trong tính toán OEE và giải pháp:

Trong quá trình tính OEE, chúng ta có thể gặp phải các yếu tố bên ngoài ngoài thời gian ngừng hoạt động theo kế hoạch, chẳng hạn như không có đơn hàng, mất nước, điện, khí, gas… gây tổn thất thời gian ngừng hoạt động; và thường không biết tính phần tổn thất này ở đâu.

Một số sẽ liệt kê chúng vào ngừng hoạt động theo kế hoạch, nhưng chúng lại không thực sự là những lần ngừng hoạt động theo kế hoạch. Nhưng nếu tính là ngừng do sự cố máy thì cũng không hẳn thế.

Mỗi doanh nghiệp sẽ có những định nghĩa khác nhau khó mà so sánh được. Tuy nhiên khi chúng ta mở rộng bài toán OEE và đưa khái niệm và thuật toán mới về TEEP vào, thì các vấn đề trên có thể được giải quyết dễ dàng.

- TEEP (Total Effective Efficiency of Production), tức hiệu suất sản xuất hoàn toàn có hiệu quả; cũng có tài liệu định nghĩa là Total Effective Equipment Performance (tổng mức hữu dụng thiết bị).

- TEEP sẽ xem xét toàn bộ các nhân tố có liên quan và không liên quan đến thiết bị vào phép tính, nhằm phản ảnh toàn diện năng suất của thiết bị.

6. Công thức tính OEE khi kết hợp với TEEP:

Khi đã kết hợp điều kiện TEEP, tức chúng ta đã tách tổn thất ngừng máy do các yếu tố phi thiết bị gây ra (yếu tố bên ngoài thiết bị) và xem chúng là tổn thất về mức hữu dụng, nên khi tính OEE, tốc độ vận hành thời gian của thiết bị sẽ được điều chỉnh cho phù hợp.

Trong phép toán TEEP:

Hiệu suất sử dụng thiết bị = (Thời gian làm việc theo lịch – Thời gian ngừng hoạt động theo kế hoạch – Thời gian ngừng hoạt động do các yếu tố bên ngoài) / Thời gian làm việc theo lịch

Trong phép tính OEE:

Tỷ lệ vận hành thiết bị = Thời gian vận hành thực tế / Thời gian vận hành dự kiến

Trong đó:

- Thời gian vận hành dự kiến = thời gian làm việc theo lịch – thời gian ngừng hoạt động theo kế hoạch – thời gian ngừng hoạt động do yếu tố bên ngoài.

- Thời gian vận hành thực tế = Thời gian vận hành theo kế hoạch – thời gian khởi tạo điều chỉnh thiết bị (bao gồm thời gian dành cho việc thay đổi thông số kỹ thuật của sản phẩm, thay khuôn, dao cụ v.v.)

- Cách tính của các yếu tố khác không thay đổi.

Với cách tính như thế, OEE có thể phản ánh chính xác vấn đề của bản thân thiết bị và có thể đánh giá khách quan trình độ quản lý thiết bị của doanh nghiệp, đồng thời sẽ không khiến OEE giữa các doanh nghiệp không có cơ sở so sánh do cách hiểu và thuật toán khác nhau.

7. Các nghi vấn thường gặp của doanh nghiệp về OEE:

Dựa trên số liệu thống kê và thực tiễn tính toán của nhiều doanh nghiệp, khi tính OEE doanh nghiệp có thể lưu ý những điểm sau:

★ Thời gian vận hành thực tế = thời gian làm việc theo lịch – thời gian ngừng hoạt động theo kế hoạch – thời gian ngừng hoạt động do yếu tố phi thiết bị

- Thời gian ngừng hoạt động do yếu tố phi thiết bị bao gồm: ngừng máy do khởi động chưa đủ tải, chờ đơn hàng, chờ sắp lịch sản xuất, mất nước, mất điện, mất gas do việc quản lý của công ty còn thiết sót hoặc tác động từ bên ngoài.

- Tổn thất tắt máy không phải do bản thân thiết bị ngừng hoạt động mà là do tác động của hệ thống lớn lên thiết bị.

- Việc “tắt máy theo kế hoạch” nên được định nghĩa là bảo trì định kỳ trước và sau khi sản xuất, chẳng hạn như tiếp nhiên liệu, bổ sung chất làm mát, tắt máy kiểm tra, vệ sinh máy, siết chặt linh kiện, làm nóng trước, gia nhiệt, tăng tốc…

- Thời gian ngừng hoạt động theo kế hoạch không nên bao gồm việc thay thế dao cụ, khuôn mẫu và đồ đạc cố định do thay thế sản phẩm hoặc thời gian ngừng hoạt động do điều chỉnh thông số thiết bị.

Như thế, OEE được tính toán về cơ bản sẽ phản ánh trạng thái bảo trì của bộ con người – máy móc trên chính thiết bị đó. Còn trạng thái hiệu quả tổng thể của thiết bị có thể được phản ánh thông qua TEEP.

★ TEEP = Mức sử dụng thiết bị × Hiệu suất thiết bị tổng thể (OEE)

Mức sử dụng thiết bị = (Thời gian làm việc theo lịch – Thời gian ngừng hoạt động theo kế hoạch – Thời gian ngừng hoạt động của yếu tố phi thiết bị) / Thời gian làm việc theo lịch

Có thể thấy, TEEP đã tính đến những tổn thất do bản thân thiết bị không được bảo trì tốt, hệ thống quản lý kém, sản lượng không cân bằng, thiếu sót trong quản lý doanh nghiệp.

Ngoài ra, một số doanh nghiệp khi tính toán OEE gặp phải trường hợp P >100%, thậm chí một số công ty còn đạt tới 150%.

Như chúng ta đã biết, P = (Số lượng sản xuất × chu kỳ lý thuyết) / Thời gian vận hành thực tế.

Chỉ số hiệu suất phản ánh tỷ lệ giữa thời gian cần thực tế để gia công sản phẩm và thời gian vận hành, giá trị của nó phản ánh tình trạng chạy không tải của thiết bị trong quá trình sản xuất và các tổn thất do thời gian ngừng ngắn ngủi không thể đo đếm.

Bên cạnh đó, tỷ lệ ròng sản xuất là con số không lớn hơn 100%, vậy vấn đề sẽ nằm ở tốc độ khởi động.

★ Tốc độ khởi động = chu kỳ lý thuyết / chu kỳ thực tế

Về nguyên tắc, chu kỳ lý thuyết không lớn hơn chu kỳ thực tế, tức tốc độ khởi động < 100%.

Một số doanh nghiệp điều chỉnh tốc độ gia công vượt quá tốc độ thiết kế của thiết bị khiến tỷ lệ vận hành lớn hơn 100%, dẫn đến hiệu suất vượt quá 100%.

Tuy nhiên việc chỉnh tốc độ vận hành vượt quá 100% là không hợp lý và không nên, vì:

1) Nếu thiết bị được dẫn động nhanh hơn tốc độ thiết kế cũng giống như xe tải 8 tấn chạy qua một cây cầu có tải trọng thiết kế 5 tấn. Đây là một cách tiếp cận không đúng và phản khoa học.

2) Nếu các chỉ số thiết kế ban đầu của thiết bị được công bố hơi bảo thủ, thì tốc độ vận hành của thiết bị có thể tăng lên tùy theo điều kiện thực tế. Vậy sự tăng tốc này sẽ không gây hư hỏng cho thiết bị. Khi đó, chu kỳ gia công theo lý thuyết phải được thay đổi để hiệu suất vận hành luôn duy trì nhỏ hơn 100%.

3) Tốc độ vận hành của thiết bị tăng bất thường (khiến thiết bị sớm rơi vào tình trạng hao mòn), gây ra sự phóng đại bất thường về hiệu suất vận hành, sẽ dẫn đến chỉ số OEE cao hơn, che đậy mất các vấn đề như bảo trì thiết bị không đúng cách, gây nhầm lẫn cho doanh nghiệp, và không có lợi cho việc đốc thúc người quản lý quan tâm và kiểm soát sáu tổn thất chính liên quan đến con người và máy móc.

Tóm lại, OEE nên được duy trì ở mức không lớn hơn 100%, thì sẽ có thể truyền cảm hứng cho các doanh nghiệp tiếp tục cam kết cải thiện OEE.