Làm thế nào kiểm soát hiệu quả chất lượng sản phẩm trong quá trình sản xuất? [Phần 2]

Làm thế nào kiểm soát hiệu quả chất lượng sản phẩm trong quá trình sản xuất? [Phần 2]

Ở phần trước, chúng ta đã trao đổi về các yếu tố dẫn đến sản phẩm thiếu chất lượng và một số tình huống thường gặp.

Phần này, ta sẽ đi vào những bước nên thực hiện trong quá trình sản xuất để tiến hành kiểm soát chất lượng sản phẩm.

Bước 1: Trau dồi 03 ý thức cho nhân viên

1. Ý thức tự kiểm: “Chất lượng sản phẩm là do sản xuất ra chứ không phải được kiểm tra ra”. Bí quyết kiểm soát chất lượng sản xuất là: mỗi người làm tốt sản phẩm do mình sản xuất ra. Yêu cầu nhân viên phải tự kiểm soát sản phẩm do mình sản xuất theo các tiêu chuẩn chất lượng cơ bản, chỉ những sản phẩm bản thân cho là đạt tiêu chuẩn mới được chuyển sang quy trình hoặc phân xưởng tiếp theo. Những sản phẩm không đạt tiêu chuẩn được phát hiện trong quá trình tự kiểm phải được đánh dấu và để riêng.

2. Ý thức kiểm tra lẫn nhau: Đối với các sản phẩm được chuyển sang từ quy trình trước hoặc phân xưởng trước, nhân viên không nên nhắm mắt cầm lên là làm ngay mà phải kiểm tra trước theo hướng dẫn được đào tạo, khi xác nhận đúng tiêu chuẩn mới tiến hành công đoạn của mình. Trường hợp phát hiện vấn đề về chất lượng, phải phản ánh kịp thời. Kiên quyết không sản xuất sản phẩm lỗi, không tiếp nhận sản phẩm lỗi, không chuyển giao sản phẩm lỗi.

3. Ý thức về kiểm tra đặc biệt: công nhân đã vừa sản xuất vừa tự kiểm soát tiêu chuẩn ở khâu của mình, với vai trò chuyên viên QC, càng nên ý thức cao về trách nhiệm của mình để đảm bảo thành quả chung của tất cả mọi người, cũng như đảm bảo sự hài lòng của khách hàng. Khách hàng hài lòng mới có đơn hàng tiếp theo, có đơn hàng mới có việc làm và có thu nhập.

Bước 2: Kiểm soát chặt chẽ quá trình sản xuất

Mọi kết quả đều đến từ quá trình, vì vậy, sau khi đã truyền tải 03 nhận thức trên đến nhân viên, nhà máy sẽ phải tập trung vào phần quan trọng nhất: Quá trình sản xuất.

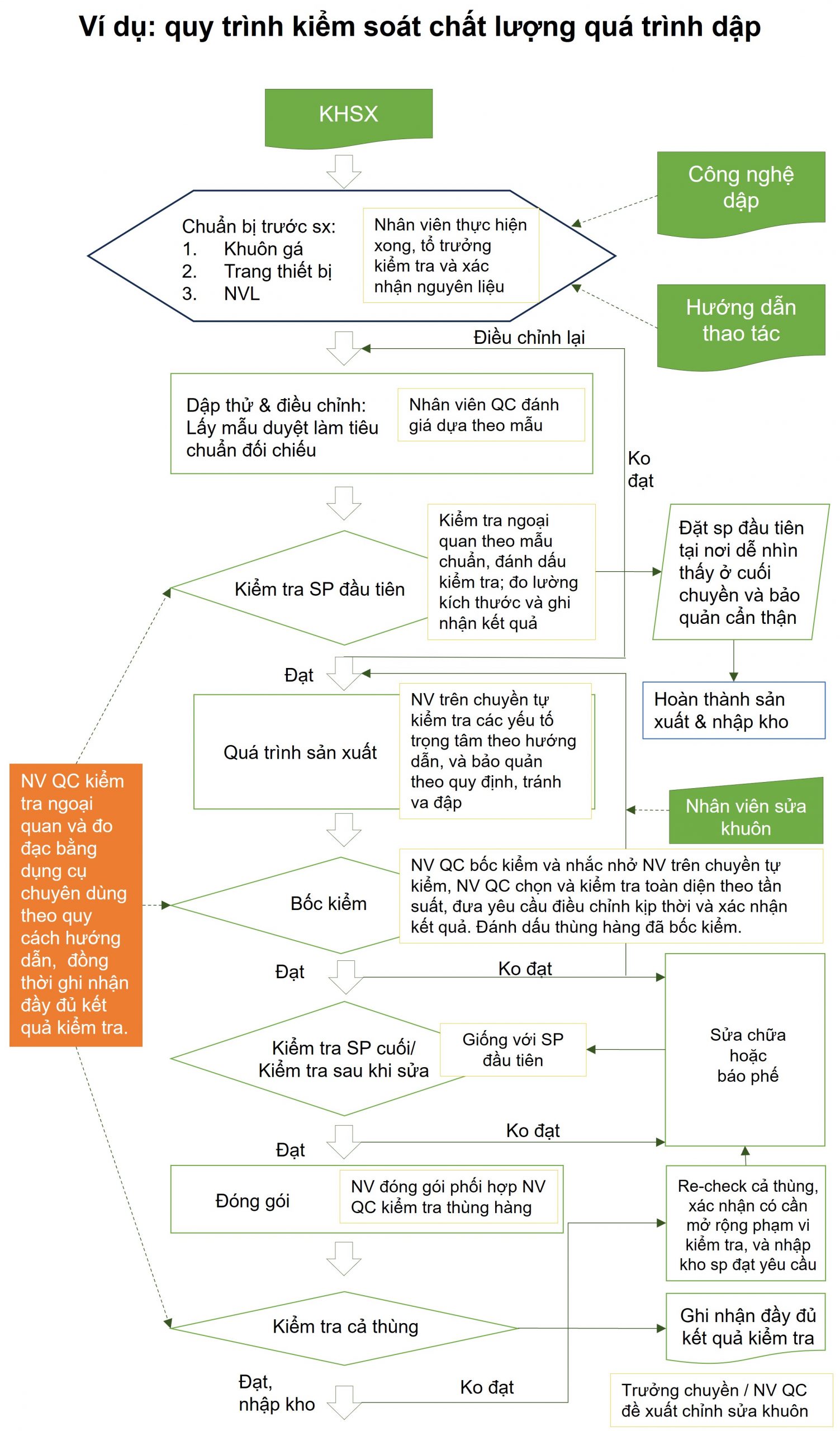

Kiểm soát chất lượng sản phẩm trong quá trình sản xuất là để đảm bảo quy trình sản xuất ở trong trạng thái được kiểm soát. Mọi yếu tố ảnh hưởng trực tiếp hoặc gián tiếp đến chất lượng sản phẩm đều là mắt xích cần theo dõi, bao gồm: lắp đặt, công nghệ, thao tác…trong quá trình làm ra sản phẩm đều phải được phân tích, chẩn đoán và giám sát. Sau đây là một số biện pháp có thể tham khảo thực hiện trong giai đoạn trước – trong – sau sản xuất:

1. Kiểm soát và bảo trì thiết bị: Đối với các thiết bị, công cụ, dụng cụ đo lường… có khả năng ảnh hưởng đến đặc tính chất lượng của sản phẩm, cần đặt quy định kiểm tra độ chính xác của nó trước khi sử dụng, cần có cơ chế bảo quản hợp lý giữa hai lần sử dụng, đồng thời lập kế hoạch kiểm tra và tinh chỉnh định kỳ, cũng như kế hoạch bảo trì bảo dưỡng dự phòng, để đảm bảo độ chính xác và năng lực sản xuất của thiết bị.

2. Kiểm soát nguyên liệu: Phải có quy định về chủng loại, định mức và yêu cầu đối với nguyên liệu nhằm đảm bảo chất lượng của nó trong quá trình sản xuất; Bên cạnh đó còn phải đảm bảo việc nhân viên phát/lãnh đúng nguyên liệu đưa lên chuyền, và xác định trạng thái của nguyên liệu trong quá trình này để đảm bảo khả năng truy xuất nguồn gốc khi cần thiết (Tham khảo thêm “Bí kíp” mã hóa nguyên vật liệu / Quản lý hiệu quả kho nguyên liệu).

3. Giấy tờ hợp lệ: Đảm bảo Sổ tay hướng dẫn vận hành và các phiên bản về tiêu chuẩn kiểm tra chất lượng của từng sản phẩm, thậm chí là từng công đoạn đều chính xác;

4. Kiểm tra sản phẩm đầu tiên: Sản xuất thử là giai đoạn không thể thiếu, thông qua quá trình này để kiểm tra khuôn, gá, bàn thao tác, thiết bị đều đã được lắp đặt và điều chỉnh ở vị trí chính xác, sau khi sản xuất thử đạt yêu cầu mới chính thức tiến hành sản xuất hàng loạt, hơn nữa, sản phẩm sản xuất thử không thể trộn lẫn vào sản phẩm chính thức! Trên thực tế, một số doanh nghiệp FDI khi đặt số lượng lớn sẽ còn yêu cầu nhà máy sau khi sản xuất thử sản phẩm đầu tiên, còn phải sản xuất thử một lô nhỏ tùy số lượng yêu cầu để đảm bảo chất lượng khi sản xuất theo lô cũng đạt tiêu chuẩn như khi sản xuất một chiếc.

5. Bốc kiểm: Thực hiện lấy mẫu và kiểm tra chất lượng theo yêu cầu đối với các công đoạn quan trọng để đảm bảo rằng các thông số trong quá trình sản xuất được duy trì ở trạng thái bình thường, nếu có sai lệch, phải dừng máy xác minh nguyên nhân ngay để hạn chế lãng phí, đồng thời gia tăng tần suất kiểm tra sau khi tiếp tục sản xuất.

6. Kiểm soát chất lượng cuối cùng: Ở giai đoạn trước khi đóng chuyền, tâm trạng của nhân viên thường khá vội vàng, vì vậy cần phải kiểm tra đặc biệt đối với sản phẩm cuối cùng. Một tình huống thực tế mà cố vấn từng chứng kiến khi đi khảo sát nhà máy, người công nhân do muốn tan ca đúng giờ mà chỉ còn thiếu một sản phẩm để đóng thùng, nên đã lấy bừa một sản phẩm không đạt chất lượng và kiếm người sửa sơ rồi cho vào thùng đóng gói mà không qua bước QC, may mắn lúc đó quản đốc phát hiện đã lấy ra và xử phạt nghiêm ngặt.

7. Kiểm soát tình trạng kiểm tra chất lượng: Đánh dấu tình trạng kiểm tra đối với sản phẩm gia công ngoài, phân biệt sản phẩm chưa được kiểm định, đạt tiêu chuẩn hay không đạt tiêu chuẩn và cần có tem nhãn để nhận dạng.

8. Cơ chế cách ly các sản phẩm không đạt tiêu chuẩn: Xây dựng và thực hiện quy trình kiểm soát đối với sản phẩm không đạt như phát hiện kịp thời các sản phẩm này, đánh dấu rõ ràng và lưu trữ cách ly riêng biệt, có phương pháp xử lý đối với sản phẩm không đạt… nhằm ngăn chặn sản phẩm không đạt chất lượng đến tay khách hàng, cũng như phòng tránh những chi phí không cần thiết phát sinh do tiếp tục gia công sản phẩm không đạt tiêu chuẩn.

9. Phân tích nguyên nhân: Tiến hành thu thập và phân tích nguyên nhân đối với các hiện tượng lỗi, đề xuất ý kiến cải thiện và kiểm chứng kết quả cải tiến ấy nhằm giảm thiểu các hiện tượng tương tự tiếp tục xảy ra (Phương pháp PDCA).

10. Vấn đề xảy ra với nguyên liệu: Khi phát hiện nguyên nhân xuất phát từ nguyên vật liệu, cần khởi động ngay quy trình SQE (Supplier Quality Engineer), đốc thúc nhà cung ứng nâng cao chất lượng sản phẩm của họ, thậm chí là không sử dụng nguyên liệu do họ cung cấp trong trường hợp cần thiết, nhằm ngăn triệt tình trạng tương tự xảy ra.

Duy trì và cải tiến chất lượng là lộ trình không có hồi kết

Trong sản xuất, việc kiểm soát chất lượng thông thường không phải đi lên thì là đang đi xuống, để duy trì được sự ổn định trong chất lượng sản phẩm, người quản lý có thể thực hiện thêm một số biện pháp như:

- Tổ chức “Chiến dịch phân tích và ngăn chặn”, phân tích những vấn đề xảy ra vào ngày hôm trước và phổ biến rộng rãi mức độ ảnh hưởng của nó, ngăn chặn triệt để sản phẩm NG đi ra khỏi xưởng đến tay khách hàng từ vị trí của mỗi nhân viên;

- Bên cạnh đó, để rèn luyện tính nhanh nhạy và nâng cao chuyên môn của nhân viên trong chuỗi công việc lặp lại từ ngày này sang ngày khác, cấp quản lý có thể lựa chọn lẫn một vài sản phẩm lỗi đã được đánh dấu vào sản phẩm cùng loại ở các công đoạn khác nhau, xem nhân viên có phát hiện kịp thời không. Có như vậy, tính cảnh giác và tinh thần trách nhiệm, cùng với ý thức “Không nhận sản phẩm lỗi từ công đoạn trước, không chuyển sản phẩm lỗi qua công đoạn sau” mới được chấp hành và quán xuyến triệt để.

Cùng với sự phát triển của khoa học kỹ thuật, doanh nghiệp còn có thể phát hiện ngay vấn đề thông qua các dữ liệu theo thời gian thực, và phòng ngừa sản phẩm lỗi ngay từ việc giám sát các công cụ làm ra sản phẩm, bằng cách thu thập và theo dõi dữ liệu thể hiện xu hướng hoạt động của thiết bị.