精實生產與智能化工廠 打造一原金屬製造新節拍

精實生產與智能化工廠 打造一原金屬製造新節拍

提煉數據脈絡 打磨數位轉型之路

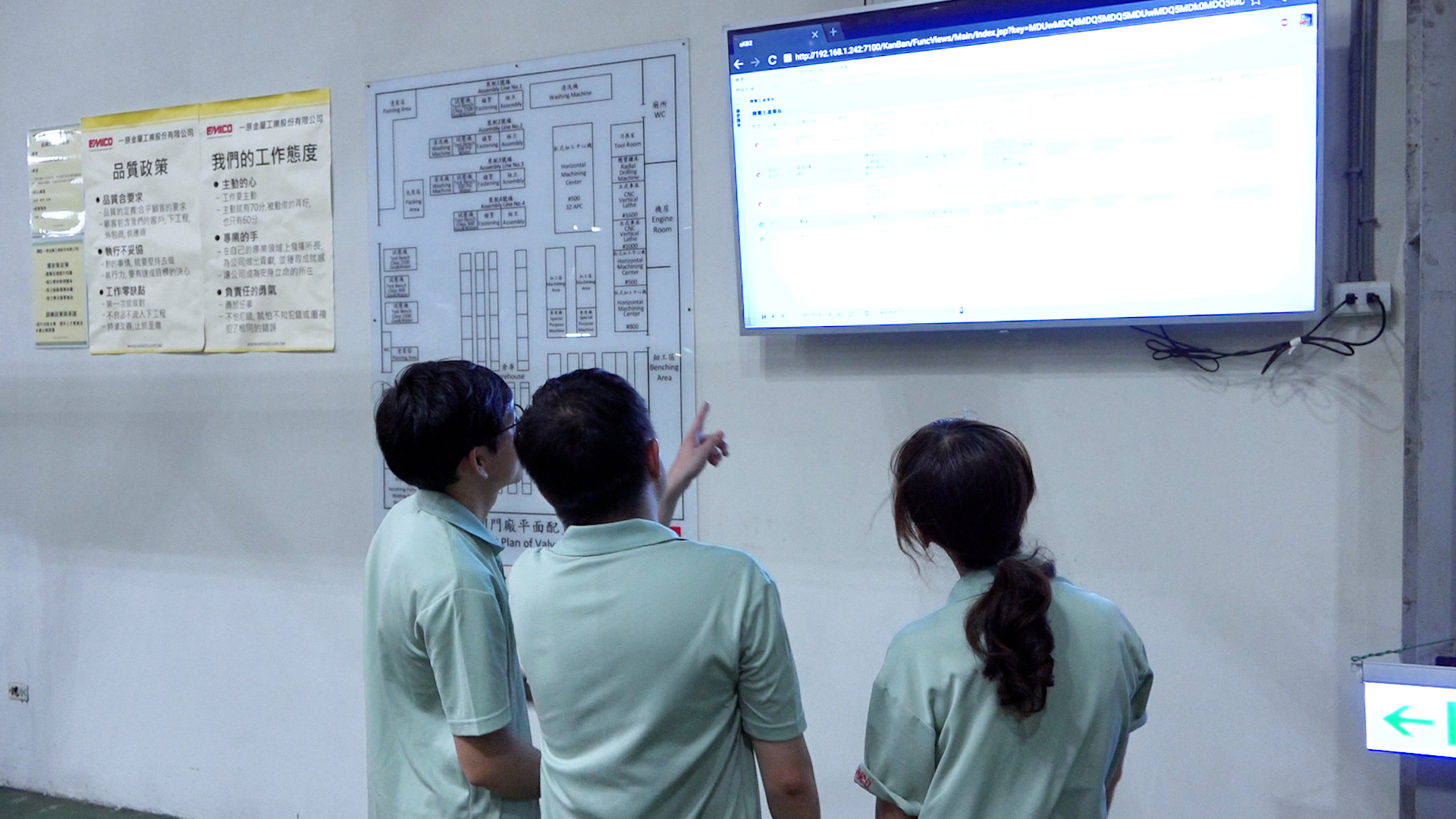

▲ 一原金屬攜手鼎捷團隊,朝智能製造和數位化管理大邁進

一原金屬工業,成立於1984年,知名的閥類製品製造商及鑄造商。專精高階閥類製品鑄造近40年,以精密製程技術、客製化研發能力。與國際各大知名品牌深度合作,銷售據點遍佈全球。透過精實生產管理:標準工時衡量機制 、 製程派工機制 、精實生產追蹤機制。讓一原企業經營效益更上一層樓,生產交付天數降低75%、存貨金額降低千萬 ,細節控制生產節拍,以數位優化消除浪費。

一原金屬林宜正董事長分享道一原起初是製作簡單款的閥門,後續接觸到德國和日本的客戶。他們對於品質上的要求,無形中給一原帶來改進的動力。無論是技術、品管和工廠管理各方面都有所改善。同時,一原金屬吳忠衛總經理說到鑄造行業正面臨瓶頸,難以達到100%良品率。基於閥門行業特性,種類繁多以及交貨週期長。因此要突出重圍,鑄造業可朝良率和速度兩方面進行思考,如何讓其效益最大化。

一原金屬精實管理三部曲

▲ 一原金屬資訊化效益

標準工時衡量機制:調研各製程工時,訂定適切製造交期

一原金屬黃博育生管專員:「過往我們難以去控管每小時甚至每分鐘的產量。生產排程的落實執行都是通過事後的口頭告知或工作日誌方可知曉。久而久之就會造成等待時間的浪費」。為了讓生產排程及控管上得到質的飛躍,一原實施精實管理,讓生產現場透明化。鼎捷軟件張宏澤顧問經理:「我們把各別產品的標準工時進行量測並導入至系統,透過精實生產縮小生產批量,以此加快整個節拍的移轉」。

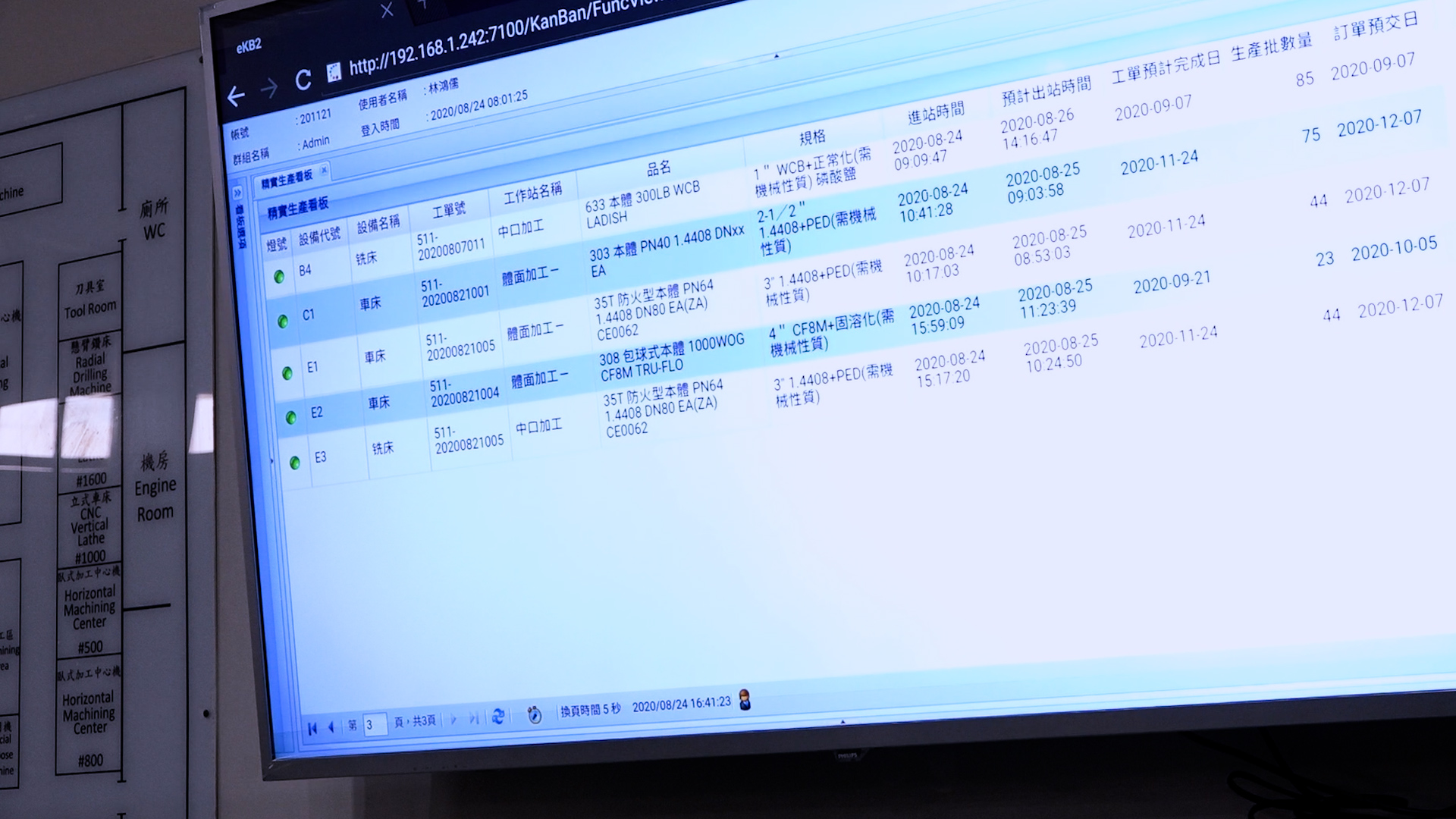

▲ 一原金屬林鴻儒製造課長:「導入標準工時後,現場人員可掌握加工的進度。當現有工單快結束時,他可以事先準備下一個工單所需的量治具。整個製程的時間因此而縮短。」

▲ 一原金屬許合甄經理:「結合生產看板和標準工時的建立,我們可以去預估什麼時候可以下線,而不是生管人員一昧跑現場。這樣降低了我們人員的工作負荷。」

▲ 一原金屬現場內置智能看板EKB

製程派工機制:排程與圖檔程式聯動,讓派工完全銜接生產

林課長說道一原金屬的加工程式皆儲存於機台,各別機台的容量有限,加上工件數量上萬筆。有時候工作人員拿錯程式,導致大量的不良品產生。重工甚至要報廢是必不可免。基於排程的合理性和正確性,一原金屬導入MES(製造執行系統),打造智能化現場,創造更大產能效益。透過MES與機台整合形成機聯網。系統可按照各別機台的負荷率進行排產,讓產能最大化。藉助資訊平台推動下,工作人員可透過系統了解各別產線的加工進度,每小時甚至每分鐘的產量皆可知曉。

▲ 一原金屬生管專員 李琬菁:「從原本的出貨日掌控已經可以進入到每批秒級的控制。而且通過生產資訊的收集來做相應的分析,來解決生產瓶頸的問題。」

為了讓製程把控和產出品質得到進一步的提升。透過MES系統,一原企業把品號與加工程式進行綁定。每當製令完成派工,相應的加工程式會自動載入對應的機台。節省查詢程式的時間,進而提升製程的正確率和產出良率。

精實生產追蹤機制:生產節拍控制進出站,看板隨時監控檢討

MES和EKB雙管齊下,打造一原金屬製造新節拍。透過各別部門的資訊串接和整合,形成即時和透明的數位平台。各部門可透過此平台來掌握各自需要的資訊。如協力廠商的交貨時間、工單的加工進度和預計完工時間,乃至各別的機台的稼動狀況皆可通過即時平台來監控。一旦機台發生狀況,透過系統內置的推播系統,相關部門便可前往現場查看並立即處理。

透過一連串針對生產排程和效率的優化方案,結合MES和EKB系統,整個生產週期得到大幅度縮短,進而改善訂單交付週期。讓一原企業在應付客戶的發貨要求更加靈活。

精實生產&製造現場智能化 打造一原金屬的新製造節拍

鑄件交期長、圖號版次與加工程式繁多,這些是機械加工行業中常遇到的問題。若不能即時管控生產狀況,易造成生產浪費。再者會影響公司回饋客戶交期與出貨的速度。針對機加工行業常見的煩惱,鼎捷軟件搭配智能派工平台與數位化管理思維,為機加工行業帶來一趟全新的智能製造旅程。

一原金屬林宜正董事長分享道在資訊化的帶動下,一原金屬迎來新的面貌。其一為品質的管控,不良率明顯下降。其次,產能的部分,機器取代大部分的工作,產能平準化使得我們可以接更多的訂單。另外,吳忠衛總經理說道藉由這次的資訊改革,一原金屬在運營和管理上得到大大的提升。摒棄過往按照經驗去預估和控管,取而代之是即時正確的參考資訊。藉助資料可查,進度可視的管理平台,讓同仁在處理工作上更有把握。同仁的成就感維繫著公司前進的步伐。

鼎捷軟件助力一原金屬跨出E化步伐,邁向數位化轉型。未來一原可憑著資訊化的好基礎,在各方面取得起跑優勢。鼎捷軟件也會持續站在輔助企業的角色,提供優質的e化咨詢服務。