Giving Industry: Bước ngoặt mới sau khi chuyển đổi số

Tốc độ thay đổi quyết định sự thành bại trong kinh doanh

Đối mặt với thách thức trong mô hình sản xuất “sản lượng ít-mẫu mã nhiều”, Giving Industry tích cực chuyển đổi và cách tân toàn diện, mở rộng bố cục kinh doanh toàn cầu. Dưới bối cảnh công nghiệp 4.0 khi ngành phụ tùng linh kiện ô tô chuyển sang xu hướng sản xuất thông minh, Giving Industry đã chung tay Digiwin thúc tiến xây dựng nhà máy thông minh, thực hiện “Kế hoạch nâng cao 4 năng lực chính”. Thiết lập nền tảng dữ liệu số hóa, nâng cấp toàn diện thể chất doanh nghiệp, nhằm đạt tới mục tiêu rút ngắn thời gian giao hàng và gia tăng sản lượng. Đưa công trình nhà máy thông minh trong suy nghĩ của Chủ tịch Giving Industry đi vào thực tiễn.

Năm 2017, Ông Huang Zong-min thành lập Giving Industry với châm ngôn “Chất lượng số một, khách hàng trên hết”, và nhanh chóng nhận được lòng tin của các khách hàng Châu Âu, Bắc Mỹ, Châu Phi, Nam Mỹ và Châu Á với chất lượng sản phẩm tiên tiến, từng bước xây dựng thương hiệu Giving Industry trong thị trường AM (After market) phụ tùng linh kiện ô tô.

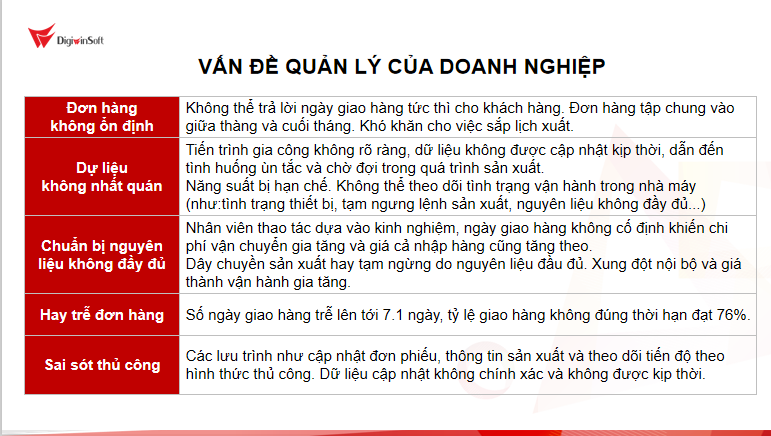

Cùng với sự gia tăng của đơn hàng, mô hình quản lý thủ công dần trở nên lực bất tòng tâm trước thể loại kính chiếu hậu đa dạng và quy cách lên tới hàng ngàn loại. Bên cạnh đó, thách thức về “sản lượng ít-mẫu mã nhiều” khiến tỷ lệ hàng lỗi gia tăng, mâu thuẫn và xung đột nội bộ cũng ngày một nghiêm trọng, khiến chi phí sản xuất bị đội lên nhiều lần. Theo lời chia sẻ của ông Jheng, Phó Giám đốc Giving Industry: “Do không thể giao hàng đúng hạn, khách hàng hay khiếu nại với chúng tôi. Bên cạnh đó, tỷ lệ sản phẩm lỗi gia tăng khiến chi phí giá thành tăng theo. Do vấn đề điều phối nội bộ và quy trình sản xuất không mạch lạc, xung đột mâu thuẫn diễn ra gay gắt. Nếu như chúng tôi không kịp thời thay đổi, tình hình kinh doanh hẳn sẽ ngày càng đi xuống.”

Các yếu tố như tỷ lệ sản phẩm lỗi, tỷ lệ hoàn thành đơn hàng không lý tưởng, thật sự ảnh hưởng tiêu cực đến tình trạng doanh thu cũng như danh tiếng của doanh nghiệp. Do đó, Giving Industry quyết định cải cách, thay đổi toàn diện quy trình vận hành của doanh nghiệp.

Ông Huang Zong-ming

Chủ tịch HĐQT

Giving Industry Co., Ltd

Tăng tốc nhịp bước, đáp ứng nhu cầu khách hàng trong và ngoài nước

Chúng tôi thực hiện chuyển đổi số với chiến lược tích hợp theo chiều dọc, quy hoạch toàn bộ quy trình từ khâu nghuyên liệu cho tới xuất kho hàng hóa, hỗ trợ doanh nghiệp theo dõi chất lượng và tiến độ gia công một cách hiệu quả. Ông Syu Chang-sing, Phó Giám đốc, Quản lý sản xuất-Giving Industry chia sẻ: “Đơn hàng chủ yếu tập trung vào giữa tháng và cuối tháng, trong khi chúng tôi không có nền tảng trao đổi dữ liệu giữa các phòng ban, khiến đơn hàng thì nhiều mà sản lượng lại không đủ giao hàng. Bên cạnh đó, tỷ lệ sản phẩm tự nghiên cứu của công ty rất cao, lên tới 90%, vì thế việc tích hợp dữ liệu gia công là một thách thức lớn, chúng tôi phải mất nhiều thời gian và nhân lực cho việc điều chỉnh năng suất và tập hợp báo biểu bằng thủ công.”

Khi số lượng đơn hàng không nhiều, nhân viên còn có thể ứng phó, một khi đơn hàng tăng mạnh, mọi người đều bị quá tải công việc. “Sau khi tiếp nhận đơn hàng, chúng tôi phải tính toán thời gian sản xuất bằng thủ công, khiến việc sắp lịch sản xuất không được hiểu quả. Chưa hết, nhân viên phụ trách thường có sự thay đổi trong quá trình chuyển từ đơn hàng sang lệnh sản xuất, thời gian xuống lệnh không đồng nhất dẫn đến tình huống thiếu hụt vật liệu khi sản xuất.” Chuyên gia quản lý sản xuất Giving Industry, ông Yang Jia-he nhớ lại và chia sẻ, thể loại sản phẩm của Giving Industry rất đa dạng, tỷ lệ tự sản xuất lại cao, ban đầu còn có thể khắc phục khó khăn quản lý bằng con người, cùng với quy mô phát triển của công ty, vấn đề cũng dần hiện lên rõ rệt, từ khâu nhập nguyên liệu, nghiên cứu phát triển, sản xuất đến khi xuất kho, các phòng ban thường xuyên xảy ra xung đột, “Hơn 1000 lệnh sản xuất phát sinh trong ngày, số lượng dữ liệu cần phải thiết lập là khổng lồ, nhân viên thực hiện thủ công khiến sổ sách cập nhật không kịp thời, không phải công nhân không thể lãnh liệu, thì sổ sách không nhập kho sản lượng thực tế.”

Ông Jhang Jun-fong, tổ trưởng quản lý chất lượng bổ sung thêm: “Do việc hạch toán thủ công thiếu chất lượng, sự chênh lệch giữa dữ liệu sổ sách và trữ lượng tồn kho ngày càng cao. Có khi nhân viên trả liệu về kho, nhưng hệ thống chưa cập nhật, hoặc bộ phận thu mua không hoàn trả hàng cần trả cho nhà cung cấp.”

Tỷ lệ sai sót và tình trạng dữ liệu không kịp thời do cập nhật thủ công khiến tình huống thiếu nguyên liệu thường xuyên xảy ra, phải nhập gấp để ứng phó sản xuất, chuyên gia Lin Ming-fong bộ phận quản lý vật liệu nói rằng: “Ngày giao hàng của nhà cung ứng không cố định, từ thứ hai đến thứ sáu ngày nào cũng nhận được hàng, giá thành vận chuyển tăng khiến báo giá vật liệu cũng tăng theo.” Quy trình nội bộ không nhất quán khiến sản xuất bị chậm tiến độ hoặc giá thành sản xuất gia tăng, dẫn đến tỷ lệ hoàn thành đơn hàng không lý tưởng, khách hàng khiếu nại, đơn hàng giảm xuống. Đứng trước những vấn đề cấp bách này, Giving Industry tìm đến Digiwin, với mong muốn giải quyết các vấn đề đang gặp phải trong quản lý, và tiến đến xây dựng nhà máy thông minh.

Ông Jheng Cheng-ren, Phó Giàm Đốc Giving Industry chia sẻ:

“Triển vọng tương lai của Giving Industry là từng bước xây dựng nhà máy thông minh, đó cũng là mục tiêu chính của cuộc chuyển đổi này.”

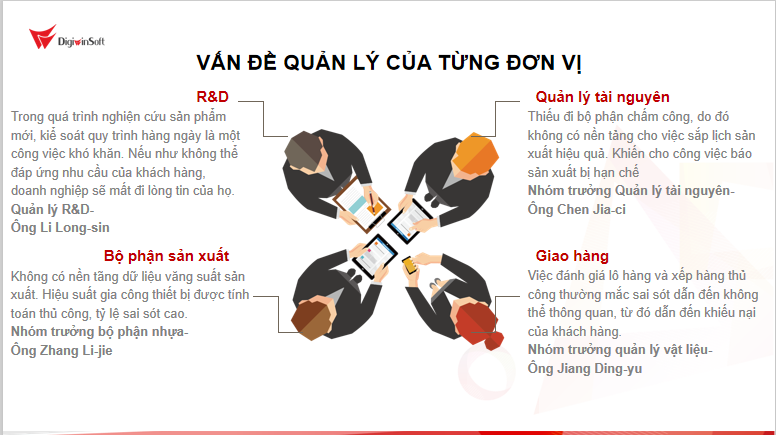

Kiểm tra toàn diện thể chất Giving Industry

Chuyên viên tư vấn Digiwin – chị Shih Cing-syuan – chia sẻ mong mỏi của Chủ tịch Giving Industry đối với việc triển khai hệ thống: “Chủ tịch mong muốn rút ngắn số ngày hoàn thành đơn hàng của công ty còn 3 ngày để nâng cao khả năng giành đơn hàng.” Để thay đổi thể chất doanh nghiệp, Digiwin xây dựng hệ thống quản lý cho Giving Industry với hai cốt cán: Workflow ERP và PLM (Quản lý vòng đời sản phẩm), đồng thời kết hợp APS (Quản lý lịch trình sản xuất thông minh), SFT (Quản lý tiến trình sản xuất), HR (Quản lý tài nguyên nhân sự), CRM (Quản lý quan hệ khách hàng) và BI (Trí tuệ doanh nghiệp), thành công hỗ trợ Giving Industry go-live hệ thống trong vòng 6 tháng.

Để triển khai cùng lúc nhiều hệ thống trong thời gian ngắn như thế, Giving Industry đã phải trải qua giai đoạn khó khăn không thể mô tả bằng lời, tác động của việc thông tin hóa toàn bộ dữ liệu doanh nghiệp không chỉ rộng mà còn sâu, phạm vi cải cách liên quan đến toàn thể nhân viên trong bộ máy tổ chức. Trong quá trình này, việc khó khăn nhất chắc chắn phải kể đến khâu tổng hợp ý kiến của các phòng ban và trao đổi để xây dựng quy trình mới phù hợp nhất. Nhằm xúc tiến việc triển khai hệ thống, chúng tôi cùng nhau xác định người phụ trách chính cho dự án chuyển đổi số, mỗi hệ thống đều có một chuyên viên phụ trách riêng. Ông Chen Jia-ci, tổ trưởng bộ phận Quản lý Thông tin Giving Industry nói rằng: “Chúng tôi yêu cầu người phụ trách của mỗi bộ phận phải chuẩn bị đầy đủ tài liệu mà cố vấn Digiwin cần dùng trước buổi đào tạo hệ thống, sau khi kết thúc buổi học thì phải hoàn thành bài tập được giao và cùng nhau đánh giá lại quy trình. Chúng tôi theo dõi tiến độ xây dựng hệ thống thông qua các buổi họp online, báo cáo định kỳ và những phương tiện liên lạc khác.” Toàn thể nhân viên Giving Industry và Digiwin đều rất đồng lòng trong quá trình xây dựng quy chế quản lý vận hành. Một khi xảy ra tình huống bất thường, hai bên sẽ ngồi xuống phân tích và phân loại vấn đề, tìm hướng giải quyết ngay đối với những vấn đề ngắn hạn, còn với vấn đề dài hạn, hai bên sẽ thành lập nhóm xử lý, cùng nhau thảo luận đưa quyết sách. Việc Giving Industry đôn đốc các bộ phận đề xuất và tổng hợp yêu cầu, tình trạng đặc thù, cũng đã góp phần xây dựng nền tảng vững chắc cho công cuộc xây dựng nhà máy thông minh này.

Hoàn thiện sơ đồ cơ sở thông tin, tốc độ quyết định số lượng đơn hàng

Sau từng bước quy hoạch, sơ đồ thông tin của Giving Industry dần trở nên chi tiết và rõ ràng, đã đến lúc thưởng thức “quả ngọt” của quá trình “chăm bón”. Giờ đây, Giving Industry có thể giám sát và kiểm soát moi quy trình từ tiếp nhận đơn hàng-sản xuất-vận chuyển, đồng thời có thể điều độ lại theo tình trạng thực tế bất cứ lúc nào. Theo lời chia sẻ của ông Syu, Phó Giám đốc Quản lý Sản xuất: “Hệ thống đã giúp ích cho chúng tôi rất nhiều. Thứ nhất là khả năng dự đoán, khi khách hàng hỏi tôi có thể giao hàng trong ngày mai không, tôi có thể trả lời ngay cho họ. Thứ hai là khả năng quy hoạch sản xuất, có số liệu thì chúng tôi có thể sắp xếp sản xuất một cách có kế hoạch, có thể biết ngày hoàn thành sản xuất cụ thể và trả lời ngày giao hàng chuẩn xác cho khách hàng. Đó là nguyên do chính thúc đẩy sự tăng trưởng doanh thu 10-15% của công ty trong những năm gần đây.”

Lợi ích sử dụng hệ thống không chỉ phản ứng trên doanh thu mà còn giúp quá trình giao lưu làm việc gữa các bộ phận thêm phần mạch lạc. “Chúng tôi nắm bắt trạng thái đơn hàng thông qua hệ thống, từ đó nhân viên kinh doanh có thể phản hồi kịp thời tiến độ sản xuất cho khách hàng, cũng có thể điều chỉnh lượng đơn hàng cho phù hợp với công suất nhà máy, và kết quả là Giving Industry luôn đạt 100% tỷ lệ giao hàng đúng hạn.”

Xây dựng quy trình mạch lạc, bước đệm cho nhà máy thông minh

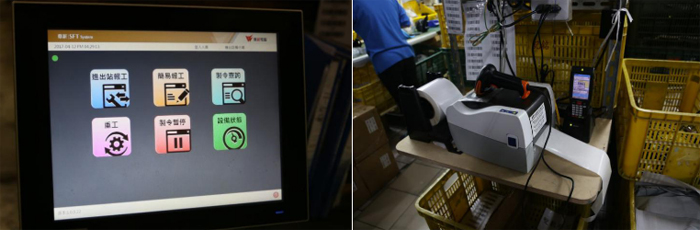

Nhóm trưởng quản lý thiết kế sản phẩm, ông Jhang Dao-yu nói rằng: “Xuất phát đúng điểm thì các thao tác phía sau sẽ rất khó sai.” Digiwin hỗ trợ Giving Industry sắp xếp lại quy trình từ kinh doanh, R&D, sản xuất cho đến giao hàng, giờ đây mâu thuẫn nội bộ cũng được giảm thiểu đáng kể. Chuyên gia bộ phận kính chiếu hậu, ông Liang Wei-ping chia sẻ: “Thông qua hệ thống chúng tôi biết được tình trạng gia công hiện tại của công đoạn trước, cũng như có thể dự kiến khi nào vật liệu sẽ tới, song song đó, nhân viên phụ trách ở công đoạn sau cũng nắm được trạng thái sản xuất hiện tại, không cần mất thời gian cho việc hỏi đi hỏi lại nữa.” Đương nhiên là cũng không còn tồn tại vấn đề sổ sách không khớp thực tế, ông Jheng Jhih-Jyun cho biết, hệ thống đã giúp họ ngăn chặn được những phiền toái do lỗi thao tác của nhân viên khiến sổ sách và kho thực tế không đồng bộ nhau, “Nhân viên nhập kho tiến hành nhập kho bằng PDA, dữ liệu sẽ được cập nhật đồng bộ với ERP, nhân viên chuẩn bị nguyên liệu cũng đi nhận lãnh nguyên liệu bằng PD, nhờ đó mà số lượng nhập xuất luôn đồng nhất và được cập nhật tức thời vào hệ thống.”

Sau khi trau chuốt lại quy trình vận hành, thời gian giao hàng trung bình của Giving Industry đã giảm mạnh từ 26 ngày xuống còn 15 ngày, trong khi mức tồn kho an toàn chỉ tăng xấp xỉ 2,9%. Phó Giám đốc Syu đã vui mừng chia sẻ rằng: “Sau khi ứng dụng hệ thống, chúng tôi có thể xem xét kế hoạch sản xuất trong vòng 3-4 ngày tới thậm là 21 ngày, có thể đưa ra những đối sách và phương pháp dự phòng khi cần thiết. Số ngày trễ lệnh sản xuất cũng được giảm từ 7,1 ngày xuống còn 2,9 ngày, và hiện giờ thì trung bình là 2,1 ngày.”

Quản lý kế toán, chị He Ying-hua cũng nói: “Giờ đây nhân viên Giving Industry đã quen với việc làm việc trên BI, mỗi buổi sáng 7 giờ 30 sẽ kiểm tra xem có tình trạng bất thường không, mọi thông tin liên quan từ đầu vào cho tới chốt sổ kế toán, đều được cập nhật chính xác và hiệu quả.”

Thông qua hệ thống, Giving Industry đã thành công đạt được bốn chỉ tiêu: “Sắp xếp sản xuất chính xác”, “Nguyên vật liệu luôn đúng lúc”, “Tiến trình sản xuất minh bạch”, “Giám sát hiện trường trực quan”, từng bước vững vàng và tự tin tiếp cận mục tiêu Nhà máy thông minh.

Xác nhận thao tác chuẩn bị và lãnh liệu thông qua PDA, giải quyết vấn đề hạch toán sổ sách không nhất quán.

Giving Industry và Digiwin chung tay xây dựng phương án số hóa, xây dựng nhà máy vận hành trên nền tảng số

Tiếp tục hướng tới mục tiêu nhà máy thông minh

Giving Industry khẳng định “không có tốt nhất, chỉ có tốt hơn”, không thỏa mãn với hiệu quả đã đạt được ở giai đoạn một, doanh nghiệp tiếp tục hướng tới giai đoạn tối ưu hóa tiếp theo. Chủ tịch Huang chia sẻ: “Một doanh nghiệp muốn kinh doanh và phát triển thì không thể tiết kiệm chi phí đào tạo nhân tài và đầu tư hệ thống, nghiên cứu công cụ, dù sẽ mang lại gánh nặng tài chính cũng phải khắc phục, hai điều này không làm tốt thì sẽ gây cản trở bước chân phát triển của doanh nghiệp sau này.” Ngài nói, nhân viên đúng, hệ thống đúng, mọi thứ sẽ tự nhiên đâu vào đó.

Trong tương lai, Giving Industry sẽ tiếp tục hợp tác với Digiwin, hy vọng có thể cung cấp tình báo thông qua hệ thống, để đạt đến mục tiêu vận chuyển không khoảng cách, tự động hóa và tỷ lệ hàng đạt chất lượng ngay từ đầu. Phó Giám đốc Jheng bổ sung: “Công nghiệp 4.0 đề cao sự chuyên nghiệp, tinh thần đồng đội và khả năng chấp hành. Ngành phụ tùng linh kiện ô tô đang chuyển hóa theo xu hướng thông minh hóa, năng lực chấp hành của ai cao hơn thì sẽ giành được nhiều lợi thế hơn trong thị trường.”

Thông qua việc ứng dụng IoT và phân tích dữ liệu lớn, công nghệ sẽ cho phép chúng tôi hoàn thành đơn hàng hiện tại dưới những tình huống được dự đoán cho tương lai, đạt đến mục đích cảm biến thông minh, sản xuất thông minh, quản lý quy trình thông minh và nhắc nhở thông minh, từ đó giúp nhân tố con người, vật liệu, thông tin trong nội bộ doanh nghiệp thêm phần ổn định, mở rộng thị phần, từng bước đưa nhà máy thông minh trong suy nghĩ của Chủ tịch Huang đi vào thực tiễn, hướng tới mục tiêu trở thành thương hiệu sản xuất kính chiếu hậu hàng đầu thế giới trong thị trường AM!

Digiwin Software ASEAN

Official Youtube channel

Digiwin Software Việt Nam

Official Facebook fanpge

Digiwin Software Việt Nam

Zalo Official Account