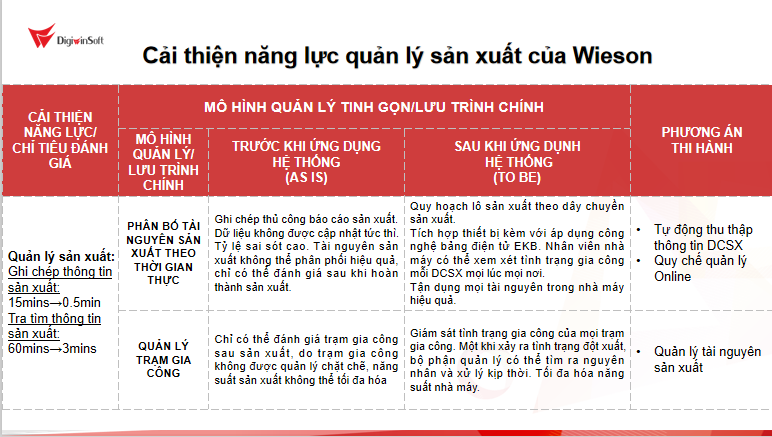

Wieson: Minh bạch hiện trường sản xuất, hướng tới mục tiêu “song tăng song giảm”

Công nghiệp 4.0 không xảy ra trong một sớm một chiều, hiện nay nó vẫn còn được xem là một khái niệm, còn nhiều chặng đường dài để đi tới thực tiễn. Sự cải tiến của Wieson trong tự động hóa và số hóa chính là những bước tiến của Wieson nhằm xây dựng nền tảng trong thời đại 4.0. Wieson đã từng bước xây dựng nhà máy thông minh thông qua hệ thống MES (Điều hành sản xuất nhà máy).

Xây dựng nhà máy thông minh, thực hiện chiến lược “song tăng song giảm”

Giai đoạn đầu, Wieson đã áp dụng hệ thống ERP với hai phân hệ thu mua và sản xuất. Tuy nhiên, do nhu cầu quản lý tự động hóa sản xuất và hệ thống hóa dữ liệu ngày càng gia tăng, hệ thống hiện hành không thể đáp ứng nhu cầu quản lý nêu trên.

Do đó, Wieson quyết định hợp tác với Digiwin triển khai phương án MES, nhằm nâng cao năng lực quản lý điều hành trong nhà máy và phân bố tài nguyên hợp lý, tiếp thêm phần minh bạch cho mọi thông tin của từng trạm gia công và quy trình sản xuất. Bên cạnh đó, dữ liệu được phản hồi tức thì còn tạo điều kiện cho việc cải tiến hiệu quả. Năng lực quản lý nhà máy được cải thiện, tỷ lệ sai sót và chi phí nhân sự được cắt giảm.

Ông Zhou Peng, quản lý nhà máy nói rằng: “Kết hợp chiến lược “song tăng song giảm” và phương án nhà máy thông minh, nhằm đạt tới mục tiêu tăng hiệu suất và tăng sản lượng, giảm giá thành và giảm hao hụt.”

Với nền tảng hệ thống ERP, chúng tôi tiến hành xây dựng phương án MES và Logistics thông minh, tăng cường trình độ số hóa và thông minh hóa trong quá trình vận hành doanh nghiệp và sản xuất, nâng cao tính linh hoạt trong việc điều phối nguyên vật liệu nhằm đạt tới mục tiêu nâng cao hiệu suất sản xuất dựa vào quy trình tự động hóa. Bên cạnh đó, bộ phận quản lý chất lượng cũng vì thế mà càng thêm nghiêm ngặt, hệ thống cho phép doanh nghiệp dự đoán được các tình huống ngoại lệ, giảm thiểu tỷ lệ sản phẩm lỗi, cắt giảm số lượng báo phế và chi phí cho phần hao hụt trong sản xuất.

Ông Zhou Peng, Quản lý nhà máy Wieson:

Wieson chung tay Digiwin thực hiện phương án chuyển đổi số, tích hợp dữ liệu nội ngoại bộ, hoàn thành giai đoạn thiết lập hệ thống và thấy được hiệu quả trong vòng 4 tháng kể từ khi go-live hệ thống.

Tích hợp IT + OT, loại bỏ tình trạng gián đoạn thông tin

Trước đây do các hệ thống OT vận hành độc lập, khiến các thông tin không thể kết nối mạch lạc. Sau khi tích hợp hệ thống OT và IT, các thao tác được tối giản, năng suất cũng được nâng cao, độ an toàn và khả năng phỏng đoán hư hỏng được cải thiện giúp tránh được những rủi ro về môi trường sản xuất, chi phí nhân sự được cắt giảm, trong khi tốc độ và tính chính xác khi đưa ra quyết định lại được nâng cao, đặc biệt khả năng phản hồi và năng lực phục vụ khách hàng được cải thiện đáng kể. Tuy nhiên, thử thách về an toàn thông tin sau khi tích hợp hai yếu tố này cũng là điều không thể phớt lờ.

Tùy thuộc thể loại thiết bị gia công mà Wieson sẽ thu thập thông tin sản xuất về MES theo phương thức bán tự động như quét mã vạch hoặc toàn tự động hóa. Lấy ví dụ với dây chuyền sản xuất SMT, các thiết bị thông qua cấu hình MES hoàn thành công việc thu thập dữ liệu, thiết bị SPI trao đổi dữ liệu trực tiếp với MES thông qua cổng giao thức. Ngoài ra, các thiết bị như máy in không có chức năng này thì sẽ thực hiện trao đổi dữ liệu thông qua hệ thống PLC, các thiết bị quét mã sẽ được đặt trong nhà máy, thông qua chương trình PLC, dữ liệu thu thập được sẽ truyền tải đến MES.

Ứng dụng bảng điện tử EKB, nâng cao tính minh bạch dữ liệu

Mọi thông tin thu thập từ cách dây chuyền sản xuất sẽ được phản hồi và hiển thị trực quan trên bảng điện tử, nhân viên trong nhà máy cũng có thể theoi dõi tỷ lệ thành phẩm đầu ra từ mọi công đoạn gia công.Trước đây, những thông tin trong nhà máy được cập nhật bằng thủ công và lưu trữ trên giấy, sau khi đưa MES vào sử dụng, chúng tôi đặt những bảng điện tử trong nhà máy, bộ phận điều hành có thể giám sát năng suất và tỷ lệ thành phẩm thông qua hệ thống ngay cả khi đang ngồi trong văn phòng.

Ngoài ra, doanh nghiệp cũng có thể theo dõi năng suất kiểm tra của AOI, SPI và FCT bất cứ lúc nào để có thể điều chỉnh tham số sản xuất kịp thời.

Quản lý khuôn

Trước đây, việc quản lý tuổi thọ của ống thép và dao quét trên dây chuyển in kem hàn SMT được ghi nhận thủ công, khiến việc tìm kiếm trên giấy trở nên khó khăn, ngoài ra còn phải kiểm soát tuổi thọ của khuôn, trước đây, không có cơ chế cảnh báo sớm nào trước khi khuôn hết hạn sử dụng. Sau khi hệ thống được đưa vào sử dụng, chúng tôi có thể quản lý thông qua dữ liệu. Bằng cách này, việc truy vấn nhanh hơn, lịch sử ghi nhận cũng đáng tin và chính xác hơn; hệ thống cho phép thiết đặt cơ chế cảnh báo sớm, vì thế nhân viên sẽ được tự động thông báo và biết đã đến lúc cần thay dao quét, hoặc có thể biết dao này còn có thể sử dụng bao lâu nữa.

Thu thập, dự đoán và phân tích dữ liệu

Hệ thống MES cho phép doanh nghiệp truy nguồn sản phẩm dựa vào mã số sê-ri, đồng thời tiến hành phân tích dữ liệu thu thập được từ các trạm gia công, nhờ vậy mà doanh nghiệp có thể dự đoán được chất lượng sản phẩm đầu ra từ các trạm gia công, từ đó có những phương án dự phòng cho các tình huống ngoại lệ, cải thiện chất lượng một cách hiệu quả.

Dưới sự kết hợp thông tin hóa và tự động hóa, không chỉ tính kịp thời của dữ liệu được nâng cao mà tốc độ phản hồi cũng được cải thiện rõ rệt. Trước dây, dữ liệu được quản lý bằng văn bản, khi khách hàng đặt vấn đề về một bộ phận nào đó, chúng tôi không thể giải đáp một cách kịp thời, độ hài lòng của khách bị sụt giảm. Sau khi áp dụng MES, việc truy nguồn sản phẩm và tra tìm dữ liệu liên quan có thể hoàn thành chỉ trong vài giây.

Tính chính xác trong việc truy nguồn sản phẩm

Trạm gia công kem hàn trên dây chuyền SMT trước đây cũng sử dụng phương pháp đối chiếu và dự phòng thủ công, giờ đây, kết hợp tính năng quản lý vật liệu theo từng khâu của MES và chế độ dự phòng được thiết lập trong thiết bị, việc quản lý nguyên liệu đầu vào được kiểm soát chặt chẽ hơn.

Trước đây chúng tôi không thể hay biết vật liệu chính xác được sử dụng cho bộ phận nào, còn bây giờ, thông tin của mỗi khay vật liệu được cập nhật tức thì vào hệ thống. Chúng tôi có thể theo dõi từng vật liệu với các mã sê-ri khác nhau, được dùng trong bộ phận nào của sản phẩm. Từ đó nâng cao tính chính xác trong việc truy nguồn sản phẩm.

Trước đây việc chuyển giao giữa các công đoạn gia công được thực hiện thủ công. Nếu một công đoạn bị bỏ sót, bộ phận quản lý không thể kiểm soát được ngay, giờ đây, việc chuyển giao được giám sát thông qua hệ thống. Nếu như công đoạn nào bị thiếu sót, công đoạn tiếp theo sẽ không thể thực hiện. Nhờ vào chế độ quản lý nghiêm ngặt giữa các công đoạn, tình trạng thiếu sót được khắc phục rõ rệt, đồng thời cũng có thể chủ động dự phòng tình huống bất thường xảy ra, nhờ vậy mà chất lượng sản phẩm được nâng cao một cách có hiệu quả.

Tích hợp ERP và MES, tạo chuỗi thông tin mạch lạc

Lệnh sản xuất được thiết lập và phát ra từ ERP, MES sau khi cập nhật lệnh sản xuất sẽ tiến hành phân chia lô hàng sản xuất theo sản lượng hàng ngày. Quá trình sản xuất toàn diện sẽ được giám sát bởi MES thông qua việc tích hợp thiết bị. Sau khi hoàn thành gia công, mọi thông tin liên quan về sản xuất, vận hành thiết bị, giờ công thực tế sẽ phản hồi cho ERP.

Nhằm hưởng ứng thời đại công nghiệp 4.0, Wieson đã lựa chọn Digiwin triển khai và đã thành công đưa hệ thống vào sử dụng, đạt đến mục tiêu “song tăng song giảm” của doanh nghiệp.

Digiwin Software ASEAN

Official Youtube channel

Digiwin Software Việt Nam

Official Facebook fanpge

Digiwin Software Việt Nam

Zalo Official Account